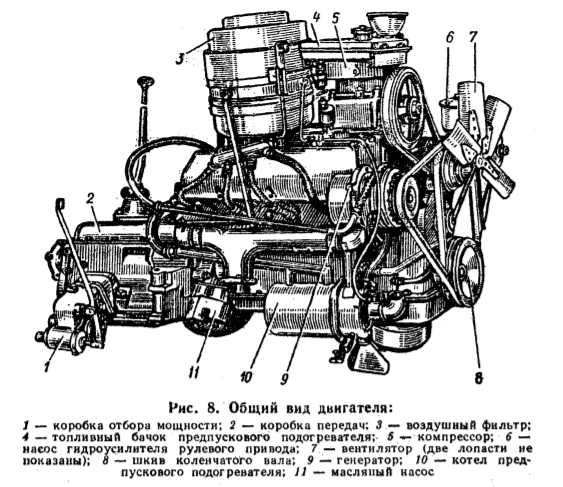

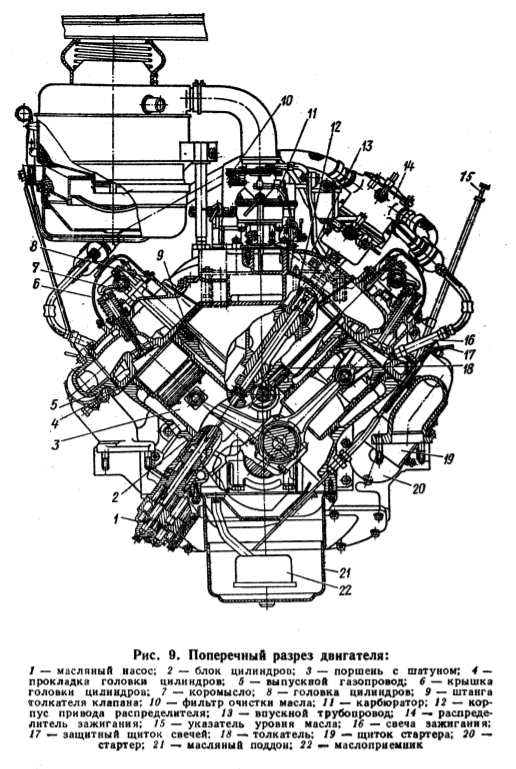

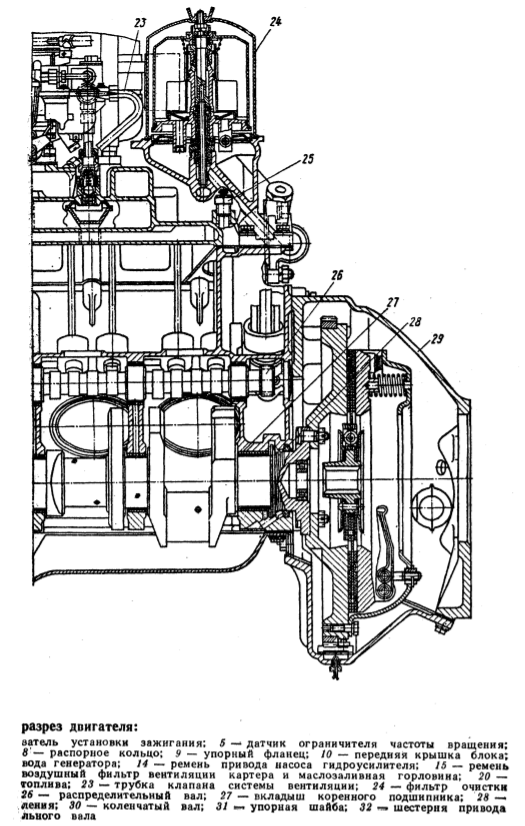

Двигатель ЗИЛ-5081.1000401 — V-образный, восьмицилиндровый, четырехтактный, карбюраторный, с жидкостным охлаждением (рис. 8). Поперечный и продольный

1 А. с. 1071795 (СССР), 279349 (СССР), 490942 (СССР), 868077

(СССР), 391298 (СССР), 1158770 (СССР), 586296 (СССР), 247719 (СССР),

138425 (СССР), 312068 (СССР), 205434 (СССР), 173539 (СССР), 957968

(СССР), 110875 (СССР), 140044 (СССР), Г20099 (СССР)

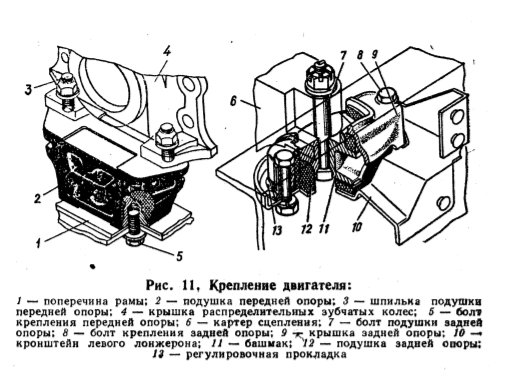

разрезы двигателя показаны на рис. 9 и 10. Крепление

двигателя к раме показано на рис. 11 (возможна установка в передней опоре четырех круглых подушек вместо одной прямоугольной).

Через 50 000 км пробега, при очередном техническом

обслуживании, надо снять регулировочные прокладки 13.

Блок цилиндров двигателя ,-т чугунный, с вставными

мокрыми гильзами из серого чугуна с износостойкой

вставкой в верхней части. Уплотнение блока цилиндров

с головкой цилиндров осуществляется асбостальной прокладкой, нижняя часть гильзы уплотнена двумя резиновыми кольцами.

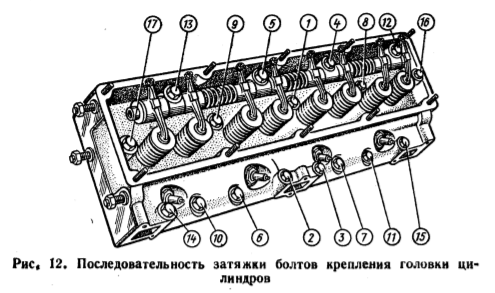

. Головки цилиндров —из алюминиевого сплава, с вставными седлами и направляющими втулками клапанов.

Каждая головка прикреплена к блоку цилиндров семнадцатью болтами. Отверстия в блоке цилиндров под

болты цекуются.

Болты крепления головок к блоку необходимо затягивать специальным динамометрическим ключом на

холодном двигателе. Момент затяжки должен составлять

90 … НО Н-м (9 … И кгс-м), причем при температуре

двигателя около 0 °С момент затяжки болтов должен

быть ближе к нижнему пределу 90 Н-м (9 кгс-м), а при

температуре от плюс 20 °С и выше — ближе к верхнему

пределу 110 Н-м (И кгс-м). Запрещается подтягивать

болты крепления головок цилиндров при температуре

двигателя ниже 0 °С. В этом случае следует предварительно прогреть двигатель, а затем подтягивать болты.

Перед каждым завертыванием болтов крепления головок (если они снимались) к блоку цилиндров надо удалить

масло (или воду) из всех резьбовых отверстий блока,

чтобы избежать разрушения бобышек этих отверстий под

действием гидравлического давления, возникающего под

болтами при их ввертывании в блок.

Одновременно с подтягиванием болтов крепления головок цилиндров необходимо подтягивать болты крепления выпускных газопроводов. После подтягивания болтов крепления головок цилиндров необходимо проверить

и, если нужно, отрегулировать зазоры в клапанном

механизме.

Для обеспечения полного прилегания плоскостей головок к блоку надо соблюдать порядок затяжки болтов,

указанный на рис. 12. Затягивать болты головок цилиндров следует равномерно в два приема. При смене прокладок надо очистить от отложений все отверстия для

охлаждающей жидкости в головках цилиндров и блоке

цилиндров’, а также камеры сгорания. Прокладку крышки

головки цилиндров следует устанавливать рифленой поверхностью к крышке головки цилиндров. Гайки крепления крышки головки нужно затягивать равномерно:

момент затяжки должен быть равен 5 … 6 Н*м (0,5 …

0,6 кгс-м).

Для улучшения топливной экономичности двигателя

применяются головки цилиндров с винтовыми впускными

каналами и уменьшенным объемом камер сгорания. Степень сжатия повышена до 7,1.

При необходимости допускается замена этих головок

цилиндров (изделие 130-1003012-20) головками цилиндров

прежнего выпуска (изделие 130-1003012-Б) с одновременной заменой обеих головок и установкой на двигатель

распределителя зажигания типа Р137. Нельзя устанавливать на двигатель головки разных типов, а также

использовать прокладки прежнего выпуска (изделие

130-1003020-А) с головками, имеющими винтовые впускные каналы (изделие 130-1003012-20). Головки.цилиндров

130-1003012-Б могут применяться как с новыми прокладками (изделие 130-1003020-10), так и с прокладками

прежнего выпуска.

При установке распределителя Р137 и головок цилиндров прежнего выпуска метка шкива должна быть уста

новлена у риски с цифрой 9 на указателе установки зажигания.

Поршни выполнены из алюминиевого сплава и покрыты оловом. Окончательно поршень подбирают к гильзе,

проверяя усилие, необходимое для протаскивания лентыщупа толщиной 0,08 мм, шириной 10 … 13 мм и длиной

до 200 мм между стенкой цилиндра и поршнем, перевернутым и утопленным в цилиндр. Усилие на щупе должно

быть в пределах 25 … 50 Н (2,5 … 5,0 кгс).

Поршневые пальцы — плавающие, фиксируются

в поршне двумя стопорными кольцами. Пальцы изготовляют с высокой точностью и подбирают к поршням и

шатунам, сортируя на четыре группы по наружному

диаметру. Обозначение группы наносят краской на поршне — на внутренней поверхности (на одной из бобышек),

на шатуне — на наружной цилиндрической поверхности

малой головки, на пальце — на внутренней поверхности.

При сборке палец, поршень и шатун комплектуют из

деталей только одной группы. Во избежание задиров на

сопряженных поверхностях сборка пальца с поршнем

должна проводиться при нагреве поршня до температуры

55 °С. Нельзя нагревать поршни открытым пламенем.

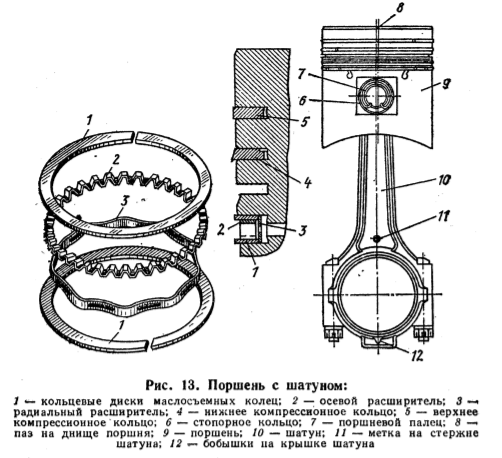

Поршневые кольца устанавливают по три на каждом

поршне: два компрессионных и одно маслосъемное. Верхнее компрессионное кольцо хромировано по наружной

цилиндрической поверхности. Наружная поверхность нижнего компрессионного кольца выполнена конической;

большее основание конуса устанавливают вниз (рис. 13).

Маслосъемное кольцо состоит из двух плоских стальных

дисков и двух расширителей — осевого и радиального.

При установке поршня в цилиндр двигателя плоские

кольцевые диски 1 необходимо устанавливать так, чтобы

их замки были расположены под углом 180° один к другому. При этом замки (стыки) осевого 2 и радиального 3

расширителей должны быть расположены (каждый) под

углом 90° к ним, но не в зоне литых прорезей поршня.

При установке трех компрессионных колец на поршень

их стыки (замки) следует устанавливать под углом 120°

один к другому, а проточки на кольцах должны быть

обращены вверх.

Конструкция и технология изготовления поршневых

колец двигателей ЗИЛ при своевременном техническом

обслуживании автомобиля обеспечивают работу двигателя

до его капитального ремонта без смены колец. Прежде

временная необоснованная смена поршневых колец нецелесообразна. Прежде чем принять решение о замене

поршневых колец или сдаче двигателя в капитальный

ремонт, надо устранить все внешние течи масла, промыть

фильтр вентиляции картера, а также очистить от отложений трубку и клапан вентиляции картера и следить за

расходом масла на угар.

Для выявления необходимости замены поршневых

колец или отправки двигателя в капитальный ремонт следует пользоваться специальным диагностическим оборудованием (компрессометром, прибором К69-А и др.).

Для повышения срока службы двигателя следует применять только рекомендуемые руководством сорта топлива и моторного масла, своевременно промывать фильтрующие элементы воздушного фильтра и фильтра вентиляции картера, а также очищать трубку и клапан вентиляции картера, центробежный маслоочиститель.

Шатуны— стальные, двутаврового сечения. В нижней головке шатуна установлены сталеалюминиевые тонкостенные вкладыши толщиной 2lS;o22 мм. В верхнюю

головку шатуна запрессована бронзовая втулка.

Вкладыши изготовлены с высокой точностью. Операции шабрения, подпиливания стыков или применение

прокладок при установке тонкостенных вкладышей не

допускаются. В комплекте поршень—шатун в сборе,

предназначенном для левой группы цилиндров, метка 11

(см. рис. 13) на стержне шатуна и метка 8 на днище поршня

должны быть обращены в одну сторону, а в комплекте дл^

правой группы цилиндров — в разные стороны.

При установке на двигатель поршня в сборе с шатуном

канавка или метка на днище поршня должны быть всегда

обращены в сторону переднего конца коленчатого вала.

Затягивать гайки болтов шатуна необходимо динамометрическим ключом; момент затяжки равен 56 … 62 Н-м

(5,6 … 6,2 кгс-м). Для совмещения прорези гайки и отверстия в болте для шплинта допускается увеличение

момента до 100 Н-м (10 кгс-м).

Коленчатый вал — стальной, с закаленными шейками,

пятиопорный, с каналами для смазывания шатунных

шеек (рис. 14) и полостями в шатунных шейках для очистки

масла. Полости закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок должен

составлять не менее 30 Н-м (3 кгс-м). Пробка может

выступать из вала не более чем на высоту фаски. Полости

следует очищать при ремонте двигателя, связанном с демонтажом коленчатого вала.

Диаметр коренной шейки 74,5_0t020 мм, а шатунной

65,5.0,020 мм. Вкладыши коренных подшипников сталеалюминиевые, толщиной 2,51?’оз1 мм, взаимозаменяемые

на всех опорах, кроме задней.

Болты крышек коренных подшипников нужно затягивать динамометрическим ключом. Момент затяжки должен быть равен 110 … 140 Н-м (11 … 14 кгс-м). Проверять и в случае необходимости подтягивать болты крышек

коренных подшипников надо каждый раз при снятии

масляного поддона. При износе вкладышей шатунных

или коренных подшипников надо обязательно одновременно заменять обе половины вкладышей. На передней

коренной шейке в проточке блока цилиндров устанавливают две сталеалюминиевые упорные шайбы в виде двух

полуколец каждая, предохраняющие вал от осевых перемещений! При осевом перемещении коленчатого вала

более 1 мм упорные шайбы следует заменить новыми.

Коленчатый вал динамически сбалансирован в сборе

с маховиком и сцеплением и в случае разборки должен

собираться только в том же комплекте для исключения

разбалансировки узла.

Маховик — чугунный, со стальным зубчатым венцом

для пуска двигателя от стартера, прикреплен к фланцу

заднего конца коленчатого вала шестью болтами. При

сборке маховика с коленчатым валом надо иметь в виду,

что одно из отверстий крепления маховика смещено на 2°.

При креплении маховика к фланцу коленчатого вала следует равномерно затягивать гайки. Момент затяжки гаек

болтов крепления маховика на фланце коленчатого вала

должен быть равен 135 … 150 Н-м (13,5 … 15 кгс-м).

Необходимо следить за тщательностью шплинтовки болтов крепления маховика. Шплинт должен плотно облегать

торец болта.

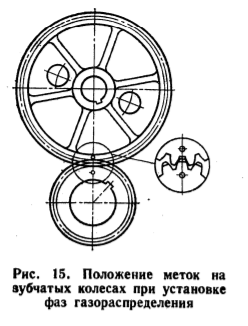

Распределительный вал — стальной, с закаленными

кулачками и шестерней привода распределителя зажигания, приводится во вращение парой зубчатых колес.

Распределительный вал установлен на пяти опорах,

снабженных втулками из биметаллической ленты. Для

правильной взаимной установки шестерни коленчатого

вала и зубчатого колеса распределительного вала нужно

поставить их так, чтобы метки находились на одной прямой, соединяющей их центры (рис. 15).

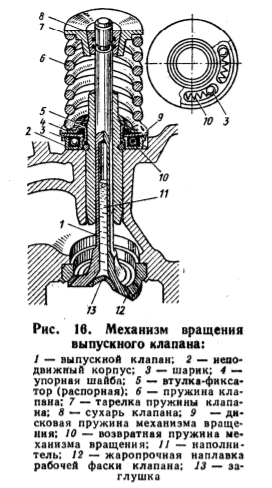

Клапаны — верхние, расположены в головке цилиндров в один ряд, наклонно к оси цилиндров, приводятся

в движение от распределительного вала через толкатели,

штанги и коромысла. Клапаны изготовлены из жаростойкой стали; угол рабочей фаски седла впускного клапана

30°, выпускного — 45°; стержень выпускного клапана

имеет полость, заполненную натрием и закрытую

заглушкой.

Выпускные клапаны для повышения срока их службы имеют износостойкую наплавку на посадочной фаске, а также

принудительно проворачиваются во время работы двигателя специальным механизмом. Механизм вращения выпускного клапана показан на рис. 16.

При появлении стуков в клапанном механизме необходимо проверить и, если требуется, отрегулировать зазоры между клапанами и коромыслами, которые должны

быть в пределах 0,25 … 0,3 мм (для впускных и выпускных клапанов).

Регулирование зазоров в клапанном механизме осуществляется на холодном двигателе регулировочным винтом с контргайкой, расположенным в коротком плече

коромысла.

Для регулировки зазора в клапанном механизме

нужно установить поршень первого цилиндра в верхнюю

мертвую точку (ВМТ) такта сжатия. При этом отверстие

на шкиве коленчатого вала должно находиться под мет39

кой «ВМТ» на указателе установки момента зажигания,

расположенном на датчике ограничителя максимальной

частоты вращения коленчатого вала. В этом положении

регулируют зазоры следующих клапанов:

- впускного и выпускного 1-го цилиндра;

- выпускного 2-го цилиндра;

- впускного 3-го цилиндра;

- выпускного 4-го цилиндра;

- выпускного 5-го цилиндра;

- впускного 7-го цилиндра;

- впускного 8-го цилиндра.

Зазоры у остальных клапанов регулируют после поворота коленчатого вала на 360° (полный оборот).

Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма, обгоранию клапанов, износу

коромысел, опорных поверхностей толкателей и кулачков

распределительного вала.

При любой разборке двигателя, прошедшего более

70 тыс. км, необходимо проверять состояние возвратных

пружин и шариков механизма для вращения выпускного

клапана.

При обнаружении на витках пружины следов изнашивания пружину необходимо повернуть изношенным участком вниз. При сборке механизма для вращения клапана

надо обратить внимание на правильность установки

шариков и пружин; пружины должны быть расположены

позади шариков относительно выбранного направления

вращения.

Коромысла клапанов — кованые, стальные, с бронзовой втулкой.

Толкатели клапанов — стальные, пустотелые. Для повышения надежности пары кулачок—толкатель на торец

толкателя наплавлен специальный чугун. В нижней

части толкателя просверлены отверстия для слива масла,

попадающего в толкатель.

Штанги — стальные, с закаленными сферическими

концами.

Впускной трубопровод — из алюминиевого сплава,

общий для обоих рядов цилиндров, расположен между

головками цилиндров и снабжен жидкостной полостью

для подогрева смеси. Момент затяжки гаек крепления

впускного трубопровода к головкам цилиндров должен

быть в пределах 20 … 25 Н>м (2,0 … 2,5 кгс-м). Гайки

40

нужно затягивать равномерно, последовательно, крест-

накрест.

Выпускные газопроводы — составные, чугунные, по

одному с каждой стороны блока.

При сборке составного газопровода на двигателе необходимо соблюдать следующие условия: стык прокладки

должен быть расположен под стяжным болтом хомута;

ось болта, стягивающего хомут на коротком плече газопровода, должна быть перпендикулярна фланцам крепления газопровода к головке цилиндров; ось болта, стягивающего хомут на длинном плече газопровода, должна

быть параллельна фланцам крепления газопровода к головке цилиндров. Болты устанавливают головкой вверх;

момент затяжки болтов равен 14 … 18 Н*м (1,4

1,8 кгс-м).

Затяжку гаек крепления составного выпускного газопровода к головке цилиндров надо проводить в такой

последовательности: на среднем фланце сначала затянуть

нижнюю гайку, затем верхнюю, момент затяжки составляет 44 … 56 Н«м (4,4 … 5,6 кгс*м); затем затянуть

все гайки на крайних фланцах, момент затяжки 28 …

36 Н*м (2,8 … 3,6 кгс-м).