Неисправности системы питания и способы их устранения МАЗ

К основным неисправностям системы питания относятся: нарушение герметичности топливопроводов и их соединений, недостаточная подача топлива к насосу высокого давления, нарушение нормальной работы насоса высокого давления и форсунок.

Нарушение герметичности топливопроводов и их соединении МАЗ

Частой причиной затрудненного пуска двигателя, его неустойчивой работы, падения мощности является попадание воздуха в топливную систему.

Особенно сильно влияют на работу двигателя неплотности во всасывающей части системы питания: топливный бак — топливоподкачивающий насос. Малейшая неплотность в соединениях на этом участке влечет за собой попадание воздуха в систему питания, что сокращает подачу топлива в камеру сгорания и ведет к нарушению нормальной работы двигателя.

Если пуск двигателя затруднен, то для удаления воздуха из системы питания отвернуть рукоятку ручного подкачивающего насоса и, перемещая ее вверх-вниз, прокачать систему в течение 2—3 мин. После прокачки рукоятку насоса завернуть до упора.

Если и после прокачки системы пуск двигателя продолжает оставаться затрудненным и двигатель не развивает мощности, то протереть ветошью топливопроводы, места соединений, подкачивающий насос, крышку фильтра грубой очистки, фильтр тонкой очистки и определить место подсоса воздуха.

Герметичность топливных магистралей низкого давления от топливоподкачивающего насоса до насоса высокого давления можно проверить ручным насосом. Для этого отсоединить от бака и заглушить пробкой сливной топливопровод, затем сделать несколько качков ручным насосом. В местах, где система окажется негерметичной, будет вытекать эмульсия или топливо.

Неплотности в соединениях устраняют подтяжкой резьбовых соединений, заменой соответствующих уплотнительных прокладок или топливопроводов. Если место подсоса воздуха обнаружить не удается, рекомендуется снять корпус фильтра грубой очистки топлива из топливного бака и проверить его на герметичность.

После устранения подсоса удалить воздух из системы питания. Для этого ослабить пробки для выпуска воздуха из корпуса топливного насоса высокого давления и прокачать систему ручным насосом до тех пор, пока не будет вытекать топливо без пузырьков воздуха. Затем пробки завернуть.

Нарушение нормальной работы насоса высокого давления и форсунок МАЗ

Если двигатель не развивает мощности, дымит, работает на малых оборотах неравномерно, то это чаще всего указывает на плохую работу форсунок (при отсутствии подсоса воздуха).

Основной причиной неправильной работы форсунок является ухудшение качества распыла топлива вследствие нарушения регулировки давления начала подъема иглы, попадания в распылитель различных механических примесей, закоксовывания, засорения или износа отверстий в корпусе распылителя, а также неправильной сборки или установки форсунок на двигатель. Неисправную форсунку можно обнаружить непосредственно на работающем двигателе. Для этого ослабить затяжку накидной гайки у штуцера проверяемой форсунки так, чтобы в нее поступало топливо. Выключая форсунку из работы, наблюдают за качеством отработавших газов и числом оборотов коленчатого вала двигателя. Если после выключения форсунки из работы число оборотов коленчатого вала двигателя не меняется, а дымность выпускных газов снижается, то проверяемая форсунка неисправна, ее необходимо снять и отправить в ремонт. При выключении исправной форсунки число оборотов коленчатого вала двигателя будет снижаться, а дымность выпускных газов при этом не будет меняться. К проверке топливного насоса высокого давления в случае необходимости рекомендуется приступать лишь после проверки форсунок, убедившись в их исправности.

В процессе эксплуатации нормальная работа насоса высокого давления может быть нарушена вследствие механического износа плунжерных пар и нагнетательных клапанов, поломки пружин толкателей, износа перепускного клапана или его гнезда, из-за срыва резьбы штуцеров в месте соединения топливопроводов высокого давления и нарушения регулировок насоса.

В результате износа плунжерных пар подача топлива насосными секциями за цикл снижается, что приводит к снижению мощности и экономичности двигателя. Износ нагнетательных клапанов по запорному конусу и разгрузочному пояску изменяет начало и характер впрыска, ухудшает отсечку подачи топлива иглой форсунки, что приводит к подтеканию топлива через распылитель и закоксовыванию распыливающих отверстий форсунки.

Износ перепускного клапана вызывает снижение давления топлива в полости насоса, что приводит к ухудшению заполнения надплунжерного пространства.

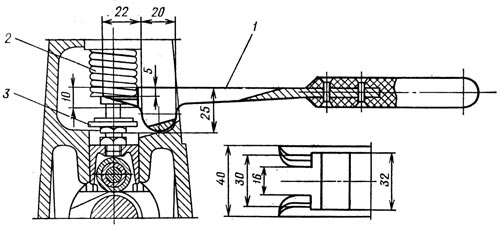

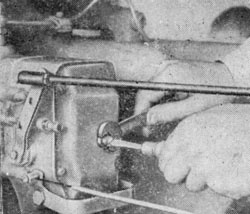

Рис. 56. Приспособление для снятия тарелки толкателя:

1 — рычаг; 2 — пружина толкателя; 3 — тарелка толкателя

Недостаточная подача топлива к насосу высокого давления МАЗ

Нарушение нормальной циркуляции топлива в системе выражается в падении мощности двигателя, неравномерной и неустойчивой его работе, затрудненном пуске, остановках двигателя во время работы при малом числе оборотов коленчатого вала. Недостаточная подача топлива к насосу высокого давления может быть вызвана:

- подсосом воздуха в систему питания;

- неисправностью топливоподкачивающего насоса;

- подтеканием топлива в местах соединения топливопроводов высокого давления;

- засорением фильтрующего элемента топливных фильтров грубой или тонкой очистки, а также топливопроводов;

- замерзанием воды зимой в топливопроводах или фильтре тонкой очистки;

- загустеванием топлива, если сорт топлива не соответствует сезону и автомобиль хранится на открытой площадке.

Прежде чем искать неисправность, следует убедиться в наличии топлива в топливных баках и в отсутствии его подтекания в местах соединения топливопроводов высокого давления. Затем проверить систему на отсутствие подсоса воздуха и в случае необходимости устранить неисправность.

Если подача топлива не прекращена при прокачке ручным насосом, то, вероятнее всего, неисправен подкачивающий насос.

Наиболее частой причиной ненормальной работы подкачивающего насоса является попадание грязи между седлами и клапанами, поломка пружин или зависание поршня. Если после промывки и продувки деталей клапанов нормальная работа насоса не восстанавливается, то снять подкачивающий насос с двигателя и отправить в мастерскую для ремонта.

Интенсивность циркуляции топлива в системе можно проверить с помощью контрольного манометра, подсоединенного к отверстию под пробку на корпусе насоса высокого давления для выпуска воздуха. Давление воздуха в магистрали должно быть в пределах 0,5—1,0 кГ/см2 при 2100 об/мин коленчатого вала. Давление ниже 0,5 кГ/см2 может быть вызвано засорением фильтрующих элементов фильтров грубой или тонкой очистки топлива или засорением топливопроводов. Фильтрующие элементы в этом случае заменить новыми, а топливопроводы продуть сжатым воздухом.

Если и после замены фильтрующих элементов фильтров тонкой и грубой очистки и проверки топливоподкачивающего насоса давление в системе остается ниже нормального, то проверить состояние перепускного клапана топливного насоса высокого давления. Неисправная работа перепускного клапана может быть вызвана попаданием грязи между седлом и клапаном, а также поломкой или ослаблением пружины клапана.

Давление можно отрегулировать поворотом седла перепускного клапана насоса высокого давления. После регулировки седло клапана зачеканить. Если перепускной клапан исправен, то снять с двигателя насос высокого давления и отправить его в мастерскую для проверки и ремонта.

Ремонт системы питания МАЗ

Разборка и сборка насосной секции топливного насоса высокого давления МАЗ

При ремонте принимать все меры предосторожности для предупреждения попадания пыли и грязи в насос.

Разборку насосной секции выполнять в следующем порядке:

- снять боковую крышку и колпак рейки;

- при помощи приспособления (рис. 56) сжать пружину толкателя и вынуть нижнюю тарелку;

- отвернуть колпачковые гайки и снять соединительные ниппели;

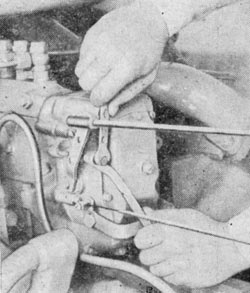

- снять контрящие сухари, вывернуть штуцеры и при помощи съемника (рис. 57) вынуть из корпуса насоса седла вместе с нагнетательными клапанами;

- вывернуть стопорные винты втулки плунжера и вынуть плунжерные пары из корпуса насоса;

- слегка сжав пружину, вынуть ее из корпуса насоса вместе с верхней тарелкой, поворотной втулкой и зубчатым венцом;

- вынуть толкатель из направляющей в корпусе.

Насосную секцию собирают в обратном порядке. При сборке необходимо учитывать следующее:

- нагнетательный клапан с седлом, а также плунжерная пара являются прецизионными узлами и заменять их можно только комплектом;

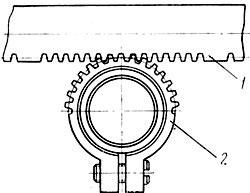

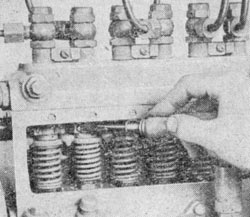

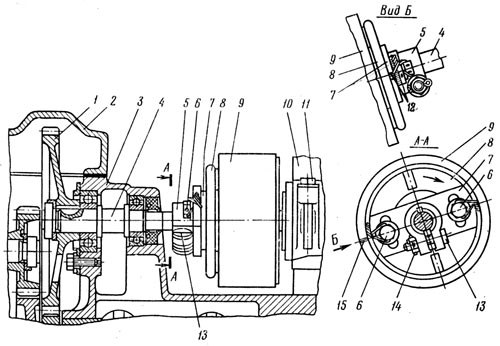

- поворотную втулку с зубчатым венцом в сборе устанавливать при среднем положении рейки (по отношению к корпусу насоса) так, чтобы прорезь венца находилась в плоскости оси отверстия под стопорный винт в корпусе насоса, а средний зуб венца — в средней впадине на рейке (рис. 58);

- при установке плунжерной пары выступ плунжера, помеченный риской, должен быть обращен в сторону стопорного винта втулки;

- после затяжки стопорного винта втулки плунжера проверить подвижность рейки и величину ее хода, который должен быть не менее 25 мм. Рейка должна перемещаться легко, без ощутимых затруднений;

- штуцер затягивать с приложением момента 10—12 кГм, после затяжки каждого штуцера проверять перемещение рейки.

Рис. 57. Съемник седла нагнетательного клапана:

1 — седло нагнетательного клапана; 2 — оправка; 3 — втулка; 4 — эксцентрик; 5 — рукоятка

Рис. 58. Установка поворотной втулки с зубчатым венцом

1 — рейка; 2 — зубчатый венец

После сборки топливный насос с регулятором должен быть отрегулирован на стенде.

Разборка и сборка форсунки МАЗ

Разборку форсунки выполнять в такой последовательности:

- отвернуть колпак форсунки, ослабить контргайку и вывернуть до упора регулировочный винт;

- отвернуть гайку пружины на полтора-два оборота;

- отвернуть гайку распылителя;

- снять распылитель, предохранив иглу распылителя от выпадания.

Во избежание поломок фиксирующих штифтов нельзя снимать гайку распылителя, не отвернув предварительно регулировочный винт и гайку пружины.

Снаружи распылитель очистить с помощью деревянного бруска, пропитанного дизельным маслом, внутренние полости промыть в бензине, сопловые отверстия прочистить стальной проволокой диаметром 0,3 мм. Для очистки распылителя нельзя применять острые и твердые предметы или наждачную бумагу.

Перед сборкой распылитель и иглу тщательно промыть в чистом бензине и смазать профильтрованным дизельным топливом. После этого игла, выдвинутая на одну треть своей длины из корпуса распылителя, при наклоне распылителя под углом 45° плавно, без задержек должна полностью опуститься под действием собственного веса.

При затяжке гайки развернуть распылитель против направления навертывания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, навернуть гайку рукой, после чего затянуть окончательно.

После сборки форсунки отрегулировать давление подъема иглы и проверить качество распыливания топлива и четкость работы распылителя. Момент затяжки гайки распылителя — 7—8 кГм, штуцера форсунки — 8—10 кГм.

Техническое обслуживание системы питания МАЗ

Топливная экономичность, развиваемая мощность, надежность и долговечность двигателя в значительной степени зависят от исправной работы системы питания. Поэтому систему питания надо обслуживать с максимальной тщательностью, в строго предусмотренные сроки.

После отсоединения топливопроводов штуцеры топливного и подкачивающего насосов, форсунок, фильтров и отверстия трубопроводов защитить от попадания грязи пробками, колпачками, заглушками или чистой изоляционной лентой. Заглушки, пробки и колпачки предварительно промыть в чистом бензине или дизельном топливе.

Опыт эксплуатации дизельных двигателей показывает, что для максимальной долговечности и безотказности в работе топливной аппаратуры первостепенное значение имеют чистота и качество применяемого топлива. Даже мельчайшие частицы грязи, попадая в очень небольшие зазоры прецизионных деталей насосов и форсунок, действуют разрушающе на трущиеся поверхности деталей и приводят к отказу в работе приборов топливной аппаратуры.

Обслуживание воздушного фильтра МАЗ

Своевременное обслуживание воздушного фильтра увеличивает долговечность двигателя и повышает эффективность его работы. Загрязненный воздушный фильтр снижает коэффициент наполнения двигателя, а следовательно, понижает его мощность и увеличивает удельный расход топлива. Кроме того, при этом ухудшается очистка воздуха, что приводит к проникновению пыли в двигатель и как следствие к повышенному износу цилипдро-поршневой группы и преждевременному отказу двигателя в работе.

Для нормальной работы требуется регулярное обслуживание воздушного фильтра, т. е. постоянное внимание к состоянию его деталей, особенно уплотнительных прокладок, и к правильной их установке на двигателе.

Ежедневно перед началом работы проверять затяжку стержня крепления воздушного фильтра. Обслуживание воздушного фильтра при работе в условиях малой запыленности воздуха проводить не реже чем через ТО-1, а при работе в пыльных условиях — чаще.

Для обслуживания воздушный фильтр снимают с двигателя, а отверстие переходника закрывают заглушкой, чтобы во впускные трубопроводы не попали пыль, грязь, влага и т. д. Сняв крышку фильтра, вынуть фильтрующий элемент и промыть его в чистом дизельном топливе или бензине, а затем хорошо высушить или продуть сжатым воздухом.

После промывки масляной ванны фильтра в нее заливают масло (то, что и для двигателя) до метки, определяющей нормальный уровень. Допускается применение профильтрованного отработавшего масла двигателя.

Собранный воздушный фильтр устанавливают на соединительный патрубок впускных трубопроводов и крепят при помощи стержня, который тщательно затягивают.

Проверка и регулировка топливного насоса МАЗ

Проверку и регулировку топливного насоса высокого давления должны выполнять квалифицированные работники в цехе (или отделении) топливной аппаратуры на одном из перечисленных стендов: МД-12 — венгерского производства, NC-104 — чехословацкой фирмы «Моторпал», А1027 — австрийской фирмы «Фридман унд Майер». При отсутствии указанных стендов проверку и регулировку насоса можно выполнять на стенде СДТА-1, оборудованном приспособлением. Проверять и регулировать насос высокого давления следует в комплекте с предварительно проверенными форсунками, закрепленными за секциями насоса.

После установки насоса на стенд проверить уровень масла в картерах насоса и регулятора и подсоединить топливопроводы. Затем пустить стенд и, подключив рычагом регулятора подачу топлива, выпустить воздух через пробки насоса, добиваясь выхода сплошной прозрачной струи топлива.

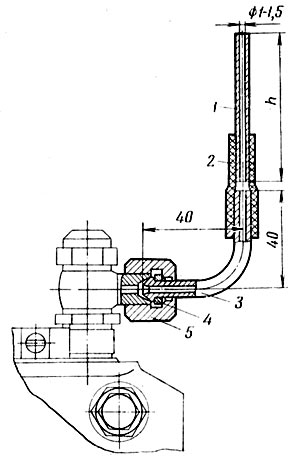

Рис. 45. Моментоскоп:

1 — стеклянная трубка; 2 — переходная трубка; 3 — отрезок топливопровода высокого давления; 4 — шайба; 5 — накидная гайка

Проверку насоса рекомендуется выполнять в следующей последовательности: проверить начало подачи топлива секциями насоса, а затем проверить величину и равномерность подачи топлива.

Для проверки и регулировки начала подачи топлива секциями насоса используют моментоскоп (рис. 45) при снятой автоматической муфте опережения впрыска топлива с вала насоса.

Перед проверкой необходимо убедиться в герметичности нагнетательных клапанов. Нагнетательные клапаны в течение 2 мин не должны пропускать топливо под давлением 1,7—2,0 кГ/см2 при положении рейки, соответствующем выключенной подаче. При пропуске топлива нагнетательный клапан следует заменить.

Начало подачи топлива секциями насоса определяется углом поворота кулачкового вала при вращении его по часовой стрелке, если смотреть со стороны привода. Начало подачи топлива первой секцией у правильно отрегулированного насоса должно происходить за 38—39° до оси симметрии профиля кулачка. Для определения оси симметрии профиля кулачка первой секции установить моментоскоп на первую секцию и, поворачивая вал привода стенда по часовой стрелке, следить за уровнем топлива в трубке моментоскопа.

В момент начала движения топлива в трубке моментоскопа вращение приводного вала следует прекратить и зафиксировать этот момент на лимбе. Затем повернуть вал по часовой стрелке на 90°, после чего, вращая вал против часовой стрелки, снова зафиксировать на лимбе момент начала движения топлива в моментоскопе.

Отметив середину между зафиксированными точками на лимбе, определяют ось симметрии профиля кулачка первой секции, которая проходит через отмеченную середину участка лимба и через ось кулачкового вала насоса.

Если угол, при котором начинается подача топлива первой секцией, условно принять за нуль, то топливо в остальные секции должно подаваться в соответствии с величинами углов, приведенными ниже.

| № секции |

1 |

4 |

2 |

5 |

3 |

6 |

|

Угол поворота кулачкового вала насоса, град |

0 |

45 |

120 |

165 |

240 |

285 |

Неточность интервала между началом подачи топлива любой секцией насоса относительно первой допускается не более 0°10′.

Проверку и при необходимости регулировку момента начала подачи топлива следует вести в соответствии с приведенным выше порядком работы секций насоса.

Начало подачи топлива каждой секции регулируют при помощи болта толкателя (рис. 46). При ввертывании болта в толкатель топливо будет подаваться позже, при вывертывании — раньше. После регулировки болта законтрить и проверить запас хода каждого плунжера при положении толкателя в верхней мертвой точке, который должен быть не менее 0,8 мм. После регулировки законтрить регулировочные болты гайками.

Проверку и регулировку величины и равномерности подачи топлива секциями насоса проводят совместно с комплектом проверенных форсунок и топливопроводов высокого давления длиной 415+3 мм. Объем внутренней полости каждого топливопровода высокого давления должен быть 1,3±0,1 см3. Он определяется методом заполнения топливом.

Проверять насос следует при давлении топлива в магистрали на входе в насос 0,5—1,0 кГ/см2 при 1050 об/мин кулачкового вала. Если давление больше или меньше указанного, снять перепускной клапан 22 (см. рис. 36) насоса и поворотом его седла отрегулировать давление открытия клапана (рис. 47). После регулировки седло клапана зачеканить.

Рис. 46. Регулировка начала подачи топлива секциями насоса высокого давления

Рис. 47. Регулировка давления открытия перепускного клапана

Проверку и регулировку насоса на величину и равномерность подачи топлива следует выполнять в следующей последовательности:

- при упоре рычага 10 (см. рис. 41) управления регулятором в болт 9 регулирования минимального числа оборотов холостого хода проверить и, если необходимо, отрегулировать (в пределах 225—275 об/мин) обороты полного автоматического выключения регулятором подачи топлива. При вывертывании болта минимальных оборотов и корпуса буферной пружины обороты уменьшаются;

- проверить число оборотов кулачкового вала насоса, при котором начинается выдвигание (выброс) рейки. При этом рычаг управления регулятором должен упираться в болт ограничения максимальных оборотов. Регулятор должен начинать выбрасывать рейку при 1070+10 об/мин кулачкового вала. При необходимости обороты регулируют болтом 11 регулирования максимального числа оборотов;

- проверить число оборотов кулачкового вала насоса, соответствующее концу выдвигания (выброса) рейки (полному выключению подачи) при упоре рычага управления регулятором в болт ограничения максимальных оборотов. Конец выдвигания рейки должен быть при 1120—1150 об/мин кулачкового вала. В случае необходимости регулировки распломбировать и снять крышку смотрового люка регулятора, сохраняя при этом неизменным положение регулировочного винта. Число оборотов конца выдвигания рейки регулируют изменением положения винта 6 двуплечего рычага (установить болтом ограничения максимальных оборотов начало выдвигания рейки при 1070±10 об/мин кулачкового вала насоса). После регулировки проверить число оборотов конца выдвигания рейки и в случае необходимости подрегулировать их. При ввертывании винта 6 двуплечего рычага и установке начала выдвигания рейки при 1070±10 об/мин кулачкового вала число оборотов конца выброса рейки уменьшается, при вывертывании— увеличивается;

- проверить величину подачи топлива каждой секцией при упоре рычага управления в болт ограничения максимальных оборотов и 1030+-10 об/мин кулачкового вала насоса. Подача топлива каждой секцией должна быть в пределах 105—107 мм3 за каждый ход плунжера или 108—111 см3 в минуту; регулируют ее смещением поворотной втулки относительно зубчатого сектора (рис. 48). Для увеличения подачи топлива какой-либо секцией втулку зубчатого венца необходимо повернуть вправо относительно сектора, а для уменьшения подачи — влево, предварительно ослабив стяжной винт зубчатого сектора (рис. 49). После окончания регулировки стяжные винты зубчатых секторов должны быть надежно затянуты;

- проверить величину пусковой подачи топлива, которая должна быть в пределах 220— 240 мм3 за цикл при 80+10 об/мин кулачкового вала. Подрегулировку следует выполнять винтом кулисы только в сторону увеличения подачи топлива (вывертывая винт), после чего винт законтрить чеканкой. После подрегулировки проверить и в случае необходимости отрегулировать производительность секций насоса винтом регулировки номинальной подачи;

- проверить выключение подачи топлива скобой остановки. При повороте скобы в нижнее положение на 45° подача топлива всеми секциями насоса должна полностью прекратиться. Если подача не выключается, то проверить легкость хода и устранить возможное заедание рейки.

Рис. 48. Регулировка величины подачи топлива

Рис. 49. Вывертывание стяжного винта зубчатого сектора

По окончании работ по проверке и регулировке топливной аппаратуры запломбировать топливный насос высокого давления и регулятор, а затем установить автоматическую муфту опережения впрыска на кулачковый вал насоса.

Гайку крепления муфты (рис. 50) затягивают с приложением момента 10—12 кГм и подтягивают ее во всех случаях, когда топливный насос снимают с двигателя.

После установки топливной аппаратуры (форсунки устанавливают в порядке их закрепления за секциями насоса) проверить уровень масла в топливном насосе высокого давления и в регуляторе, установить угол опережения впрыска топлива по моментоскопу и отрегулировать двигатель на минимальные холостые обороты коленчатого вала, как описано ниже.

Рис. 50. Затяжка гайки крепления автоматической муфты

Проверка и регулировка форсунок МАЗ

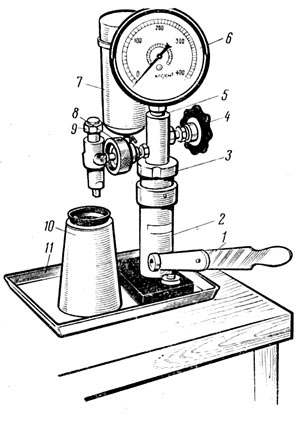

Через одно ТО-2 форсунки необходимо снять с двигателя и проверить герметичность их сопряжений, давление начала подъема иглы и качество распыливания топлива. Лучше всего эту работу выполнять на приборе КП-1609А (рис. 44).

Герметичность сопряжений форсунки проверяют следующим образом. Медленно завертывают регулировочный винт испытываемой форсунки и тем самым дают возможность с помощью рычага прибора довести давление топлива до 300 кГ/см2. Когда давление снизится до 280 кГ/см2, включают секундомер, а при давлении 230 кГ/см2 выключают его. Время падения давления топлива от 280 до 230 кГ/см2 должно быть не менее 8 сек. Температура топлива должна быть 20±2°С.

Более быстрое падение давления указывает на нарушение герметичности сопряжений форсунки. Если наблюдается увлажнение носика распылителя, то запорную часть иглы притереть. При просачивании топлива из-под гайки пружины форсунки распылитель заменить.

Повреждение торца корпуса форсунки, или торца распылителя, или резьбового соединения корпуса и гайки распылителя также приводит к нарушению герметичности.

Давление начала подъема иглы должно составлять 165+^5 кГ/см2. Для регулировки форсунки на это давление необходимо: отвернуть и снять колпак форсунки; отпустить контргайку регулировочного винта: с помощью рычага прибора медленно повышать давление топлива в полости форсунки и, наблюдая за показаниями манометра, определить давление начала подъема иглы, при котором начинается впрыск топлива; установить при помощи регулировочного винта необходимое давление начала подъема иглы. При ввертывании винта давление повышается, а при вывертывании — понижается; завернуть контргайку регулировочного винта и снова проверить давление начала подъема иглы.

Качество распыливания топлива форсункой проверяют на этом же приборе при полностью завернутом кране отключения манометра и при перемещении рычага прибора в темпе примерно 70—80 ходов в минуту.

Качество распыливания можно считать удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя. Начало и конец впрыска должны быть четкими. Впрыск топлива новой форсункой сопровождается характерным резким звуком. Отсутствие резкого звука у бывших в употреблении форсунок при проверке их на ручном стенде не служит критерием, определяющим некачественную работу форсунки.

Рис. 44. Прибор КП-1609А для проверки и регулировки форсунок:

1 — рычаг; 2 — корпус прибора; 3 — гайка корпуса; 4 — кран отключения манометра; 5 — корпус распределителя; в — манометр; 7 — бачок; 8 — маховик крепления форсунки; 9 — испытываемая форсунка; 10 — защитный колпачок; 11 — лоток прибора

Регулировка двигателя на минимальные обороты холостого хода МАЗ

Минимальные обороты холостого хода регулируют на прогретом двигателе (при температуре охлаждающей жидкости 70—75°С).

Рекомендуется следующая последовательность регулировки:

- вывернуть корпус буферной пружины на 2—3 мм (рис. 54), предварительно отвернув предохранительный колпачок и ослабив контргайку;

- вывертывая болт ограничения минимальных оборотов (рычаг управления должен упираться в этот болт), установить минимально устойчивое число оборотов коленчатого вала (450—550) до появления небольших их колебаний (рис. 55);

- ввертыванием корпуса буферной пружины несколько повысить число оборотов до исчезновения неустойчивости оборотов. При этом запрещается ввертывать корпус буферной пружины до совмещения его торца с торцом контргайки;

- проверить устойчивость работы двигателя на минимальных оборотах холостого хода, для чего увеличить обороты коленчатого вала до 1200—1300 об/мин и резко отпустить педаль управления подачей топлива. Двигатель при этом не должен останавливаться.

После регулировки законтрить болт минимальных оборотов холостого хода и корпус буферной пружины гайками и навернуть предохранительный колпачок корпуса буферной пружины.

Минимальные обороты холостого хода допускается регулировать также на новом двигателе по окончании периода его обкатки. Нарушать заводскую регулировку максимальных оборотов в процессе эксплуатации категорически запрещается.

Заменять фильтрующий элемент фильтра грубой очистки необходимо при каждом ТО-2. Для этого снять крышку, удалить старый фильтрующий элемент и установить новый элемент и прокладку крышки. После установки крышки тщательно затянуть болты ее крепления.

Рис. 54. Вывертывание корпуса буферной пружины

Рис. 55. Регулировка минимальных оборотов холостого хода

Заменять фильтрующий элемент фильтра тонкой очистки топлива следует при каждом ТО-2. Для этого слить топливо из фильтра. Затем вывернуть болт крепления корпуса фильтра, снять корпус и удалить старый фильтрующий элемент.

Внутренние поверхности корпуса промыть бензином или чистым дизельным топливом, после чего в корпус поставить пружину, шайбу, резиновую прокладку и новый фильтрующий элемент металлическим фланцем вниз. На верхний фланец элемента установить резиновую прокладку, а затем установить корпус с элементом и прокладкой корпуса на место; болт крепления корпуса тщательно затянуть.

Установка угла опережения впрыска топлива МАЗ

Угол опережения впрыска топлива устанавливать в следующей последовательности:

- проверить взаимное положение меток 12 (рис. 51) на муфте опережения впрыска топлива и ведущей полумуфте валика привода топливного насоса; метки должны быть с одной стороны;

- снять трубку высокого давления первой секции топливного насоса;

- на штуцер первой секции насоса установить моментоскоп и включить скобой регулятора подачу топлива;

- прокачать топливом систему питания двигателя, для чего отвернуть рукоятку ручного подкачивающего насоса и, перемещая ее вверх-вниз, прокачать систему в течение 2—3 мин, после чего рукоятку повернуть до упора;

- провернуть несколько раз коленчатый вал двигателя по часовой стрелке до появления топлива в стеклянной трубке моментоскопа. Затем, медленно проворачивая коленчатый вал по часовой стрелке, следить за уровнем топлива в трубке. В момент начала движения топлива в трубке риска на шкиве коленчатого вала должна находиться против риски с цифрой на крышке шестерен распределения (рис. 52), причем цифра у риски должна соответствовать цифре на торце корпуса муфты или риска с той же цифрой на маховике должна совпадать с указателем картера маховика (рис. 53).

Рис. 51. Привод топливного насоса высокого давления:

1 — ведомая шестерня привода топливного насоса; 2 — верхняя крышка блока цилиндров; 3 — блок цилиндров; 4 — вал ведомой шестерни; 5 — фланец полумуфты привода топливного насоса; 6 — болт; 7 — полумуфта привода топливного насоса; 8 — текстолитовая шайба; 9 — муфта опережения впрыска топлива; 10 — топливный насос высокого давления; 11 — болт крепления топливного насоса; 12 — метки на фланце и полумуфте; 13 — стяжной болт фланца полумуфты; 14 — гайка; 15 — метка установочного угла опережения впрыска топлива

Рис. 52. Совмещение рисок на шкиве коленчатого вала и крышке шестерен распределения (стрелкой указано направление вращения коленчатого вала):

1 — крышка шестерен распределения: 2 — шкив коленчатого вала

Рис. 53. Совмещение рисок на маховике с указателем картера маховика (стрелкой указано направление вращения коленчатого вала)

1 — указатель картера маховика: 2 — маховик; 3 — картер маховика

Несовпадение рисок допускается не более одного деления. В противном случае ослабить болты крепления муфты валика привода топливного насоса и развернуть муфту относительно ее фланца против направления ее вращения, если в момент начала движения топлива в трубке риски еще не совместились. После этого затянуть болты крепления муфты и проверить установку угла опережения впрыска.

Если в момент начала движения топлива в трубке риска уже прошла совмещенное положение, муфту валика привода развернуть по направлению ее вращения. При этом следует помнить, что смещение муфты валика привода относительно ее фланца на одно деление соответствует четырем делениям на крышке шестерен распределения или на маховике.

По окончании установки угла опережения впрыска топлива заметить взаимное положение рисок на муфте валика привода насоса и на ее фланце и при каждом техническом обслуживании проверять взаимное положение рисок. При изменении их взаимного положения подрегулировать угол опережения впрыска.

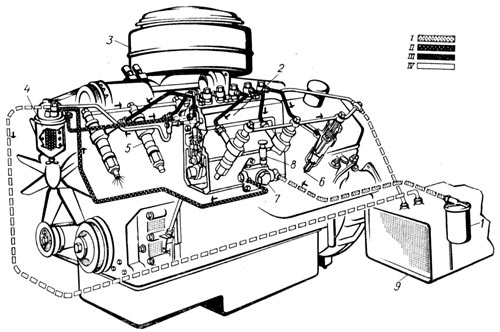

Устройство системы питания МАЗ

Система питания двигателя (рис. 31) включает в себя узлы, детали и агрегаты, предназначенные для тщательной очистки и равномерного распределения по цилиндрам строго дозированных порций топлива.

Особенностью конструкции элементов топливной аппаратуры является объединение в одном агрегате топливных насосов низкого и высокого давления, а также всережимного регулятора числа оборотов и автоматической муфты опережения впрыска топлива.

Система питания работает следующим образом. Топливо из топливного бака 9 засасывается топливоподкачивающим насосом 7 через фильтр 1 предварительной очистки топлива. Из насоса топливо поступает в фильтр 4 тонкой очистки, в которой она окончательно очищается от мельчайших загрязнений и затем поступает в насос 2 высокого давления. Из насоса дозированные количества топлива под высоким давлением подаются по топливопроводам высокого давления в форсунки в соответствии с порядком работы двигателя для впрыска топлива в цилиндры.

Рис. 31. Система питания:

1 — фильтр предварительной очистки топлива; 2 — топливный насос высокого давления; 3 — воздушный фильтр; 4 — фильтр тонкой очистки топлива; 5 — форсунка; 6 — распылитель форсунки; 7 — топливоподкачивающий насос; 8 — насос ручной подкачки; 9 — топливный бак; I — всасывающая магистраль; II — низкое давление; III — высокое давление; IV — слив излишков топлива в бак

Топливоподкачивающий насос подает к насосу высокого давления топлива больше, чем это необходимо для работы двигателя. Излишки топлива отводятся через перепускной клапан топливного насоса обратно в топливный бак. Назначение перепускного клапана, отрегулированного на давление топлива 0,5—1,0 кГ/см2, состоит в создании некоторого постоянного давления топлива в каналах насоса, что обеспечивает хорошие условия заполнения надплунжерного пространства топливом независимо от числа оборотов коленчатого вала двигателя. Кроме того, циркуляция через перепускной клапан способствует удалению из топлива пузырьков воздуха, которые при попадании в подплунжерное пространство насоса могут отрицательно повлиять на величину подачи топлива. Удалению пузырьков воздуха из топлива способствует также непрерывная циркуляция топлива через жиклер фильтра тонкой очистки и по топливопроводу в бак.

Топливо, просачивающееся в полость пружины форсунки через зазор между иглой и распылителем, отводится в топливный бак.

Как видно из рис. 31, часть топливопровода, расположенная между топливным баком и топливоподкачивающим насосом, находится под разрежением; другая часть, расположенная между топливоподкачивающим насосом и насосом высокого давления, находится под низким давлением, а остальная часть топливопровода после насоса высокого давления — под высоким давлением.

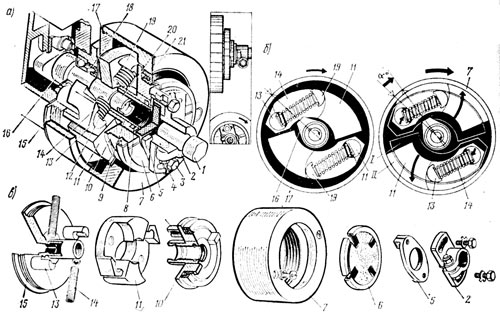

Автоматическая муфта опережения впрыска МАЗ

Автоматическая муфта опережения впрыска (рис. 42) предназначена для изменения момента впрыска топлива в цилиндры в зависимости от числа оборотов коленчатого вала, что обеспечивает хороший пуск и оптимальные характеристики двигателя.

Автоматическая муфта опережения впрыска топлива установлена на конусе переднего конца кулачкового валика 16 насоса высокого давления и закреплена с помощью кольцевой гайки 20 с пазом под ключ. Гайка контрится пружинной шайбой.

Изменение момента впрыска топлива достигается за счет дополнительного поворота кулачкового валика 16 насоса высокого давления во время работы в ту или другую сторону относительно вала 1 привода топливного насоса. Происходит это следующим образом.

При увеличении числа оборотов коленчатого вала двигателя грузы под действием центробежной силы, преодолевая сопротивление пружин, расходятся по направлению стрелок (рис. 42, б, положение II). При расхождении грузы, поворачиваясь вокруг осей, скользят по пальцам ведущей полумуфты. При этом расстояние между осями ведомой полумуфты и пальцами ведущей полумуфты уменьшается, в результате чего ведомая полумуфта поворачивается относительно ведущей па определенный угол а, а следовательно, и кулачковый валик насоса поворачивается на угол а по направлению вращения. Такой поворот валика приводит к более раннему впрыску топлива насосом в цилиндры, т. е. к увеличению угла опережения впрыска топлива.

Рис. 42. Автоматическая муфта опережения впрыска топлива:

а — общий вид конструкции; б — схема работы; в — детали; 1 — вал привода топливного насоса; 2 — ведущий фланец полумуфты вала привода насоса; 3 — болт фиксации ведущего фланца; 4 — стяжной болт; 5 — полумуфта вала привода насоса; 6 — шайба полумуфты вала привода насоса; 7 — корпус муфты; 8, 18 и 21 — сальники; 9 — втулка ведущей полумуфты; 10 — ведущая полумуфта; 11 — груз; 12 — регулировочные прокладки; 13 — ось груза; 14 — пружина груза; 15 — ведомая полумуфта; 16 — кулачковый валик топливного насоса; 17 — резиновое кольцо; 19 — упорный палец ведущей полумуфты; 20 — кольцевая гайка

При уменьшении числа оборотов двигателя центробежная сила грузов уменьшается и под действием пружин 14 грузы начинают сходиться (положение 1). При этом ведомая полумуфта поворачивается относительно ведущей в сторону, противоположную вращению, вследствие чего угол опережения впрыска топлива уменьшается.

Резиновое кольцо 17, резино-армированный 21 и фетровый 8 сальники предотвращают вытекание смазки на полости муфты.

Муфту на необходимый угол поворота регулируют с помощью регулировочных прокладок 12 на стенде.

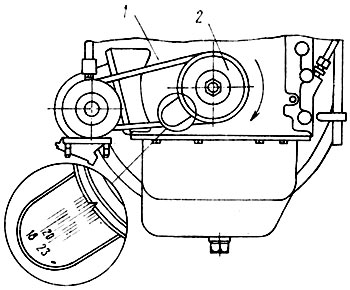

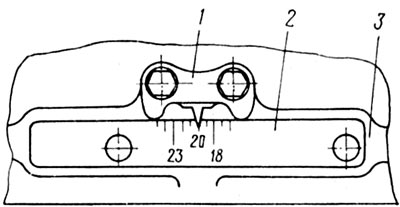

Воздушный фильтр. Двигатель оборудован контактно-масляным воздушным фильтром (рис. 43). Масляная ванна фильтра выполнена с двойными стенками, между которыми образована камера 2, поглощающая шумы при всасывании воздуха. Фильтрующий элемент состоит из двух слоев капроновой щетины — канители, закрываемых сверху металлической сеткой.

Рис. 43. Воздушный фильтр:

1 — корпус фильтра; 2 — камера глушения шума впуска; 3 и 8 — уплотнительные кольца; 4 — нижняя набивка фильтрующего элемента; 5 — корпус фильтрующего элемента; б — верхняя набивка элемента; 7 — крышка; 9 — шумоизоляция; 10 — стержень крепления фильтра; 11 — центральная труба

Воздух в воздушный фильтр поступает через кольцевую щель между масляной ванной и крышкой. Основная масса пыли выпадает при касании воздуха о поверхность масла. Мелкая пыль задерживается при проходе воздуха через фильтрующий элемент. Чистый воздух направляется в центральную трубу, по которой через впускные трубопроводы поступает в цилиндры двигателя.

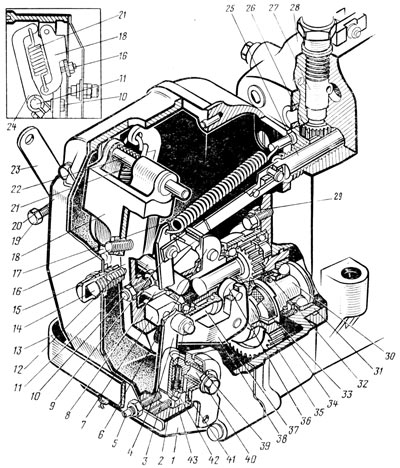

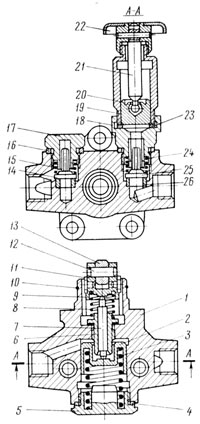

Регулятор числа оборотов МАЗ

Регулятор числа оборотов коленчатого вала двигателя — всережимный, центробежного типа, предназначен для поддержания заданного скоростного режима работы двигателя путем автоматического изменения количества топлива, подаваемого в цилиндры в зависимости от нагрузки.

Способность регулятора поддерживать любое число оборотов от минимального до максимального, устанавливаемое водителем при нажатии на педаль управления подачей топлива, является особенностью двигателя ЯМЗ-236 по сравнению с двигателем ЯМЗ-204, у которого регулятор автоматически поддерживает только минимальное и максимальное число оборотов коленчатого вала двигателя.

Регулятор числа оборотов (рис. 40) установлен на заднем торце топливного насоса высокого давления и приводится в действие от его кулачкового валика с помощью ведущей шестерни 33 и зубчатого венца валика 32, создающих повышающую передачу. Валик 32 регулятора делает столько же оборотов, сколько и коленчатый вал двигателя, т. е. в 2 раза больше, чем вал насоса. Наличие повышающей передачи позволило уменьшить массу грузов и тем самым создать более компактную конструкцию регулятора.

Ведущая шестерня 33 имеет демпфирующее устройство для плавной передачи усилия на зубчатый венец валика 32 при резком изменении числа оборотов. Резко переменные усилия гасятся благодаря наличию резиновых сухарей 32, установленных в ведущей шестерне.

На державке 6, напрессованной на валик 32, шарнирно укреплены два груза 38, которые роликами 36 упираются в торец муфты 37.

Муфта 37 имеет возможность перемещаться по державке грузов. В выточку муфты установлен радиально-упорный подшипник с запрессованной в его внутреннюю обойму пятой 7. В отверстие пяты вставлен палец 2, на котором укреплена серьга 8. На другом конце этого пальца свободно установлен рычаг 4 рейки, связанный через тягу 9 с рейкой 25 насоса. В верхней части к рычагу рейки присоединена пружина 17, удерживающая рейку насоса в положении, необходимом при пуске двигателя. Этим обеспечивается автоматическое увеличение подачи топлива при пуске двигателя. В нижний конец рычага 4 запрессован палец 42, входящий в паз кулисы 43, соединенной со скобой 13 остановки двигателя через расположенную внутри кулисы пружину, предохраняющую механизм регулятора от чрезмерных усилий при выключении подачи топлива.

На нижнем пальце серьги 8 пяты свободно сидит рычаг 15 регулятора, подвешенный на оси 22. На этой же оси подвешен двуплечий рычаг 18, в который ввернут винт 16 регулирования максимального числа оборотов конца выдвигания рейки, упирающийся в рычаг 15.

Рис. 40. Регулятор числа оборотов:

1 — крышка корпуса регулятора; 2 — палец пяты и рычага привода рейки; 3 — винт установления пусковой подачи топлива; 4 — рычаг рейки; 5 — регулировочный винт; 6 — державка грузов; 7 — пята; 8 — серьга пяты; 9 — тяга рейки; 10 — винт регулировки подачи топлива; 11 — вал рычага пружины; 12 — буферная пружина; 13 — скоба остановки двигателя; 14 — корпус буферной пружины; 15 — рычаг регулятора; 16 — винт регулирования максимального числа оборотов конца выдвигания рейки; 17 — пружина рейки; 18 — двуплечий рычаг; 19 — болт регулирования минимального числа оборотов холостого хода; 20 — крышка смотрового люка; 21 — пружина регулятора; 22 — ось рычагов (двуплечевого и рычага регулятора); 23 — рычаг управления регулятором; 24 — рычаг пружины; 25 — рейка насоса; 26 — зубчатый венец втулки плунжера; 27 — втулка плунжера; 28 — корпус топливного насоса; 29 — стакан подшипников; 30 — кулачковый вал насоса; 31 — корпус регулятора; 32 — валик регулятора с ведомой шестерней; 33 — ведущая шестерня; 34 — резиновый сухарь; 35 — втулка ведущей шестерни; 36 — ролик груза; 37 — муфта; 38 — груз регулятора; 39 — возвратная пружина скобы кулисы; 40 — ось фиксатора; 41 — фиксатор кулисы; 42 — палец рычага рейки; 43 — кулиса

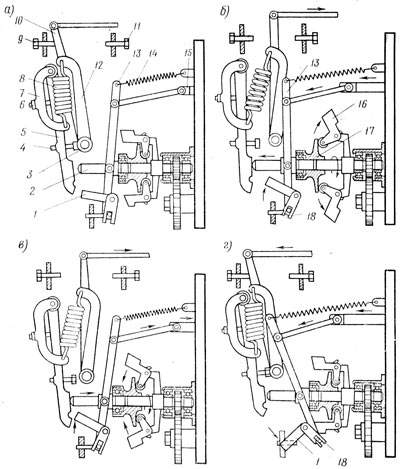

Рис. 41. Схема работы регулятора числа оборотов:

а — положение деталей при неработающем двигателе; б — работа регулятора при уменьшении нагрузки на двигатель; в — работа регулятора при увеличении нагрузки на двигатель; г — остановка двигателя

Пружина 21 регулятора одним концом зацеплена за рычаг 24, который жестко связан с рычагом 23 управления регулятором, а другим — за двуплечий рычаг 18. Усилие пружины передается с двуплечего рычага на рычаг регулятора через винт 16.

Для смазки шестерен и шариковых подшипников валика регулятора и муфты в регулятор заливают масло до уровня, проверяемого указателем, помещенным на корпусе регулятора.

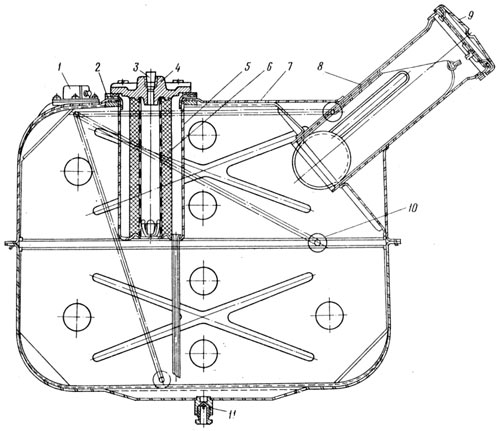

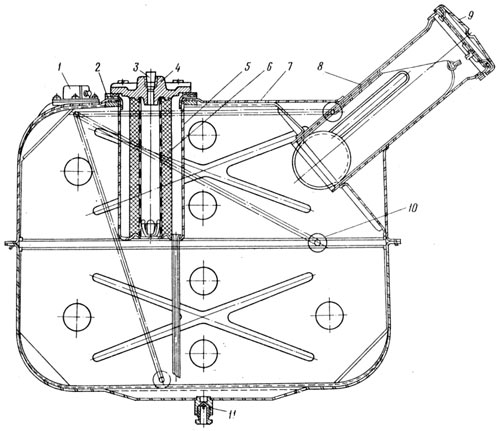

Топливный бак МАЗ

Топливный бак (рис. 32) сварен из листовой мягкой стали толщиной 1,5 мм и прикреплен к раме автомобиля с правой стороны. Емкость бака автомобиля МАЗ-500А—175 л. Внутри бака имеются две перегородки, которые служат для смягчения гидравлических ударов топлива о стенки при движении автомобиля. Бак оборудован выдвижной заливной горловиной 8 с фильтрующей сеткой и герметической пробкой 9, имеющей двойной клапан для впуска а выпуска воздуха.

На автомобилях МАЗ-504А устанавливаются два топливных бака до 175 л каждый, расположенных по обеим сторонам автомобиля.

Рис. 32. Топливный бак и фильтр предварительной очистки топлива:

1 — датчик указателя уровня топлива; 2 — прокладка; 3 — пробка; 4 — крышка фильтра; 5 — корпус фильтра; 6 — фильтрующий элемент; 7 — топливный бак; 8 — выдвижная заливная горловина; 9 — пробка; 10 — поплавок датчика; 11 — пробка сливного отверстия

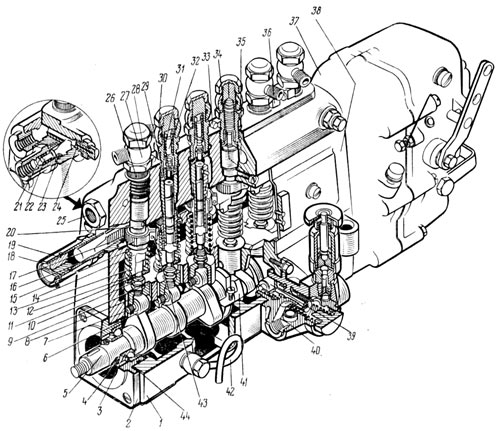

Топливный насос высокого давления МАЗ

Топливный насос высокого давления (рис. 36) — плунжерного типа, шестисекционный, предназначен для подачи в цилиндры двигателя (через форсунки) в определенные моменты времени строго необходимого количества топлива под высоким давлением в зависимости от режима работы двигателя.

Рис. 36. Топливный насос высокого давления:

1 — корпус; 2 — крышка подшипника; 3 — шариковый подшипник; 4 — сальник; 5 — кулачковый валик; 6 — ролик толкателя; 7 — ось ролика; 8 — толкатель плунжера; 9 — контргайка; 10 — регулировочный болт; 11 — нижняя тарелка пружины толкателя; 12 — плунжер; 13 — пружина толкателя; 14 — поворотная втулка плунжера; 15 — верхняя тарелка пружины толкателя; 16 — зубчатый венец; 17 — рейка; 18 — колпачок рейки; 19 — ограничительный винт; 20 — втулка плунжера; 21 — пружина перепускного клапана; 22 — перепускной клапан; 23 — седло перепускного клапана; 24 — пробка для выпуска воздуха; 25 — канал для подвода топлива; 26 — штуцер; 27 — соединительный ниппель; 28 — колпачковая гайка; 29 — седло нагнетательного клапана; 30 — нагнетательный клапан; 31 — пружина нагнетательного клапана; 32 — упор нагнетательного клапана; 33 — винт держателя штуцеров; 34 — стопорный винт втулки плунжера; 35 — канал для отвода избыточного топлива; 36 — держатель штуцеров; 37 — корпус регулятора; 38 — боковая крышка; 39 — ролик толкателя поршня топливоподкачивающего насоса; 40 — топливоподкачивающий насос; 41 — промежуточная опора кулачкового валика; 42 — сливная (дренажная) трубка; 43 — стяжной винт; 44 — регулировочные прокладки

Насос приводится в действие от распределительного вала через шестерню привода топливного насоса.

Насос включает в себя шесть отдельных насосных секций, объединенных в общем алюминиевом корпусе 1 с приводом их от общего кулачкового валика 5. Вместе с насосом высокого давления в этом агрегате объединены муфта автоматического опережения впрыска, которая закреплена на переднем конце кулачкового валика, регулятор числа оборотов, размещенный в корпусе 37, и топливоподкачивающий насос 40.

Основным рабочим элементом каждой насосной секции является плунжерная пара, подающая топливо к форсунке и состоящая из плунжера 12 и втулки 20, изготовленных из легированной стали со специальной термической и механической обработкой.

Плунжер и втулку обрабатывают с высокой точностью и спаривают друг с другом не путем совместной притирки, а методом селективной (выборочной по размеру) сборки. Плунжер и втулку по действительным размерам сортируют на группы, подбираемые с таким расчетом, чтобы диаметральный зазор между втулкой и плунжером был в пределах 0,5—1,5 мкм. Подобранную на заводе плунжерную пару в дальнейшем раскомплектовывать нельзя: детали заменяют только комплектно. Каждый топливный насос комплектуется плунжерными парами одной размерной группы.

Диаметр плунжера равен 9 мм, ход плунжера — 10 мм.

Втулка 20 плунжера выполнена в виде цилиндра с тремя ступеньками на наружной поверхности. В верхней части втулки имеются два поперечных отверстия, расположенных на противоположных стенках со смещением по высоте одно относительно другого. Верхнее отверстие является входным и служит для заполнения топливом надплунжерного пространства во втулке, а нижнее — выходным и предназначено для отсечки конца подачи топлива. Втулка установлена непосредственно в корпусе насоса и зафиксирована винтом 34.

Плунжер 12 представляет собой цилиндрический стержень. В верхней цилиндрической части плунжера имеются две винтовые кромки, из которых одна является отсечной рабочей, а другая служит для увеличения срока службы плунжера.

С торца головки по оси плунжера просверлено отверстие, пересекающееся с горизонтальным отверстием, соединяющим верхние концы винтовых кромок. Эти отверстия сообщают надплунжерное пространство с пространством винтовых канавок.

Винтовая кромка позволяет регулировать количество подаваемого плунжером топлива путем поворота плунжера во втулке. Поворачиваясь во втулке, плунжер винтовой кромкой открывает раньше или позднее выходное (отсечное) отверстие втулки, вследствие чего изменяется продолжительность впрыска, а следовательно, и количество подаваемого топлива.

Нижняя часть плунжера имеет два направляющих выступа, входящих в пазы поворотной втулки 14, установленной на втулке плунжера. На поворотной втулке стяжным винтом закреплен зубчатый венец 16, находящийся в зацеплении с рейкой 17 топливного насоса. Эта рейка передвигается регулятором; при этом одновременно повертываются все поворотные втулки, а следовательно, и плунжеры во втулках всех шести насосных секций. Таким образом изменяется количество подаваемого топлива.

Необходимое положение рейки по отношению к зубчатому венцу определяется стопорным винтом, входящим в продольный паз рейки. Угловым смещением поворотной втулки 14 относительно зубчатого венца 16 при ослабленном винте 43 регулируется подача топлива каждой секцией насоса.

Под действием пружины 13 плунжер нижней головкой через верхнюю тарелку 15 пружины толкателя плотно прижимается к головке регулировочного болта 10, ввернутого в толкатель 8 плунжера. Другой конец пружины 13 опирается на нижнюю тарелку 11, установленную в кольцевой выточке корпуса насоса.

Толкатель посредством ролика 6 прижимается к кулачку валика 5. От поворота толкатель фиксируется осью 7 ролика, выступы которой входят в пазы на расточках корпуса насоса. Ролик толкателя имеет «плавающую» втулку.

Под действием кулачка валика 5 насоса и пружины 13 плунжер совершает во втулке возвратно-поступательное движение. Регулировочный болт 10, ввернутый в толкатель, стопорится контргайкой 9 и служит для регулировки начала подачи топлива. На верхнем торце втулки 14 плунжера установлен нагнетательный клапан 30, прижимаемый к седлу 29 пружиной 31. Нагнетательный клапан служит для разобщения нагнетательного и всасывающего трубопроводов при ходе плунжера вниз. Для уплотнения между седлом клапана и штуцером 26 установлена текстолитовая прокладка.

Нагнетательный клапан внизу имеет четыре продольные прорези, упирающиеся вверху в цилиндрический поясок, называемый разгрузочным. Верхняя часть клапана заканчивается упорным конусом. Нагнетательные клапаны, так же как и плунжерные пары, по гидравлической плотности делятся на две группы. Топливные насосы комплектуют нагнетательными клапанами только одной группы. Раскомплектовка пары клапан — седло в процессе эксплуатации недопустима так же, как и плунжерной пары.

Корпус нагнетательного клапана прижимается к притертой поверхности втулки плунжера штуцером 26, ввернутым в корпус насоса: К штуцеру через ниппель 27 присоединен топливопровод, идущий к форсунке.

Кулачковый валик 5 вращается в подшипниках, установленных в крышке 2, корпусе 37 регулятора и промежуточной опоре 41. Концевые шейки кулачкового валика уплотнены резиновыми сальниками. Осевое перемещение кулачкового валика в подшипниках допускается в пределах 0,01—0,07 мм. Для устранения излишнего перемещения валика служит набор регулировочных прокладок 44.

Рейка 17 топливного насоса перемещается в направляющих втулках, запрессованных в корпус насоса. Выступающий из насоса конец рейки защищен колпачком 18, в который ввернут винт 19, ограничивающий мощность двигателя во время обкатки. Этот винт законтрен проволокой и опломбирован.

В верхней части корпуса насоса имеются каналы для подвода 25 и отвода 35 топлива, по которым оно поступает к плунжерным парам. Со стороны регулятора каналы закрыты пробками с уплотнительными капроновыми шайбами. Со стороны автоматической муфты к каналу 25 для подвода топлива присоединен подводящий топливопровод. Избыточное количество топлива отводится через перепускной клапан по каналу 35. Продольные каналы в корпусе насоса соединены между собой поперечными каналами, которые закрываются двумя пробками 24, служащими для выпуска воздуха из системы питания.

В боковой крышке 38 имеется отверстие для заливки масла в топливный насос, закрытое пробкой-сапуном. Болты крепления боковой крышки опломбированы. Для контроля уровня масла в корпусе насоса служит указатель. Через сливную (дренажную) трубку 42, закрепленную на двигателе, излишки масла сливаются наружу.

Работа насосной секции происходит следующим образом (рис. 37). Топливо из фильтра тонкой очистки поступает в насос и заполняет канал 7. При движении плунжера вниз (рис. 37, а) под действием пружины происходит впуск топлива. Топливо из канала 7 через входное отверстие 8 втулки поступает в надплунжерное пространство 13 и заполняет его.

При движении плунжера вверх (рис. 37, б) под действием кулачка топливо сначала перетекает обратно через входное отверстие в канал 7. Это происходит до тех пор, пока плунжер верхней кромкой не перекроет входное отверстие. Как только входное отверстие будет перекрыто, оставшееся в надплунжерном пространстве топливо начнет сжиматься, а давление возрастать. Когда давление достигнет 10—18 кГ/см2, нагнетательный клапан 4, преодолевая сопротивление пружины 1, поднимется и топливо начнет поступать по топливопроводу высокого давления к форсунке.

Рис. 37. Схема работы насосной секции:

а — впуск топлива; б — начало подачи; в — конец подачи; 1 — пружина нагнетательного клапана; 2 — разгрузочный поясок нагнетательного клапана; 3 — штуцер; 4 — нагнетательный клапан; 5 — седло нагнетательного клапана; 6 — втулка плунжера; 7 — канал для подвода топлива; 8 — входное отверстие втулки; 9 — плунжер; 10 — рабочая винтовая кромка плунжера; 11 — выходное отверстие втулки; 12 — канал для отвода избыточного топлива; 13 — надплунжерное пространство

При дальнейшем движении плунжера вверх давление топлива в системе нагнетания повышается. Как только давление достигнет величины 165^+5 кГ/см2, игла форсунки приподнимется и начнется впрыск топлива в камеру сгорания. Поднимаясь дальше, плунжер выталкивает заряд топлива через форсунку в камеру сгорания. Это происходит до тех пор, пока винтовая кромка плунжера не начнет открывать выходное отверстие 11 втулки. Как только это отверстие начнет открываться, топливо из надплунжерного пространства (рис. 37, в) через вертикальное и горизонтальное отверстия в плунжере с большой скоростью начнет перетекать в канал 12.

По мере открывания отверстия давление топлива над плунжером резко уменьшается и нагнетательный клапан 4 под действием пружины 1 начнет закрываться. При закрывании нагнетательного клапана в отверстие седла сначала войдет цилиндрический разгрузочный поясок 2 клапана и только после этого конус клапана сядет в седло. При опускании разгрузочного пояска клапана в отверстие объем пространства за клапаном за счет объема, освобождаемого пояском, будет увеличиваться, что сопровождается падением давления топлива на участке между клапаном и форсункой. Иначе говоря, разгрузочный поясок вначале разобщает нагнетательный трубопровод от надплунжерного пространства, а затем, опускаясь дальше в отверстие седла, действует как плунжер, отсасывая из нагнетательного трубопровода некоторое количество топлива. Ввиду того что по времени все это протекает очень быстро, давление топлива за клапаном резко падает. Вследствие этого игла форсунки моментально садится в седло распылителя, закрывая выходные отверстия, и происходит резкая отсечка подачи топлива в камеру сгорания.

Действие разгрузочного пояска клапана является весьма важным, так как оно предотвращает гидравлические удары, которые могут возникнуть в трубках высокого давления после каждого впрыска и вызвать повторный подъем иглы форсунки, а также устраняет подтекание топлива через иглу. Запорный конус нагнетательного клапана после посадки его в седло надежно разделяет пространство, занимаемое топливом за клапаном (топливопровод и форсунка< ), от надплунжерного пространства.

Давление топлива за клапаном между впрысками остается небольшим, но почти всегда постоянным, что способствует получению неизменных по объему и началу впрысков топлива на определенных, но часто меняющихся режимах работы двигателя.

На этом заканчивается цикл подачи топлива в камеру сгорания и плунжер, дойдя до верхней точки вхолостую, начинает опускаться, осуществляя ход всасывания следующего цикла.

Как уже упоминалось, количество подаваемого топлива насосными секциями изменяется поворотом плунжеров вокруг собственной оси зубчатой рейкой (рис. 38), в результате чего увеличивается или уменьшается длина хода нагнетания. Положение плунжера 3, указанное на рис. 38, а, соответствует максимальной подаче топлива, так как длина хода нагнетания, определяемая расстоянием А от винтовой кромки плунжера до выходного отверстия 2 втулки, через которое отводятся излишки топлива, является наибольшей.

При движении рейки назад плунжер, поворачиваясь против часовой стрелки (если смотреть снизу), винтовой кромкой раньше откроет отверстие 2, вследствие чего длина хода нагнетания, а следовательно, и количество впрыскиваемого в камеру сгорания топлива уменьшится. Положение плунжера, показанное на рис. 38, б, соответствует половинной подаче. Из рисунка видно, что длина хода нагнетания А уменьшилась по сравнению с длиной хода нагнетания при максимальной подаче.

Если продолжать движение рейки назад, то плунжер, поворачиваясь против часовой стрелки, винтовой кромкой все раньше будет открывать отверстие 2 и, наконец, займет такое положение, когда горизонтальное отверстие в плунжере будет находиться в одной вертикальной плоскости с отверстиями во втулке плунжера. Это положение показано на рис. 38, в и соответствует прекращению подачи топлива и, следовательно, остановке двигателя. В этом положении плунжера хода нагнетания нет, так как на всем протяжении хода плунжера вверх надплунжерное пространство сообщается с каналами в корпусе насоса (сначала с отводящим, а затем с подводящим).

Из описанного выше следует, что количество подаваемого топлива насосом высокого давления двигателя ЯМЗ-236 изменяется путем изменения лишь конца подачи топлива. Начало впрыска при всех поворотах плунжера остается постоянным, так как верхняя кромка плунжера перекрывает входное отверстие все время в один и тот же момент по длине хода.

Рис. 38. Схема изменений количества подаваемого топлива:

а — максимальная подача; б — половинная подача; в — подачи нет; 1 — рабочая винтовая кромка плунжера; 2 — выходное отверстие втулки; 3 — плунжер; 4 — входное отверстие втулки; 5 — нерабочая винтовая кромка

Изменение момента начала подачи топлива по углу поворота коленчатого вала достигается изменением длины толкателя 8 (см. рис. 36) при помощи регулировочного болта 10 и контргайки 9. При вывертывании болта плунжер перемещается вверх, и тогда верхняя кромка плунжера при ходе нагнетания раньше перекрывает входное отверстие втулки и, следовательно, топливо будет раньше вводиться в цилиндр (угол опережения впрыска возрастет).

При завертывании болта, наоборот, топливо будет вводиться в цилиндр с запаздыванием (угол опережения впрыска уменьшится).

Порядок работы секций насоса соответствует порядку работы двигателя, т. е. 1—4—2—5—3—6.

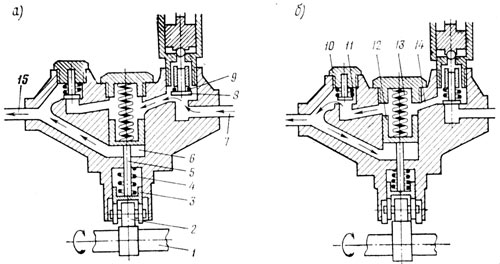

Топливоподкачивающий насос МАЗ

Топливоподкачивающий насос (рис. 34) — поршневого типа, предназначен для подачи топлива из бака к насосу высокого давления. Он устанавливается на корпусе топливного насоса высокого давления. Привод насоса осуществляется от эксцентрика кулачкового валика насоса высокого давления через роликовый толкатель.

Корпус насоса представляет собой фасонную чугунную отливку с наружной обработанной привалочной плоскостью фланца крепления и с большим количеством внутренних каналов, расточек и отверстий.

Подклапанное пространство всасывающего клапана 25 соединено отверстием с трубопроводом, подводящим топливо к насосу, а надклапанное — каналом с полостью корпуса, в которой перемещается поршень.

Подклапанное пространство нагнетательного клапана 14 соединяется с полостью, в которой перемещается поршень, а надклапанное — с нагнетательным каналом. Кроме этих каналов, в корпусе имеется еще канал, соединяющий полость перемещения поршня (у перегородки насоса) с нагнетательным каналом.

Поршень приводится в действие роликовым толкателем У через шток 7. Ролик 13 толкателя вращается на «плавающей» оси 12, застопоренной от продольного перемещения двумя сухарями 11. Одновременно сухари, перемещаясь в пазах корпуса насоса, предохраняют толкатель от проворачивания.

Пружина 8, упирающаяся во втулку 6 штока, прижимает толкатель к эксцентрику кулачкового валика. Толкающее усилие от толкателя к поршню передается через шток 7, перемещающийся в направляющей втулке 6, которая ввернута на специальном клее в корпус насоса. Шток и втулка представляют собой прецизионную пару.

Стальной поршень 2 имеет форму стакана с фасонным днищем, примыкающим к перегородке корпуса насоса. Внутрь поршня вставлена пружина 3, упирающаяся одним концом в днище поршня, а другим — в пробку 5, ввернутую снаружи в корпус и герметически закрывающую полость перемещения поршня. Таким образом, пружина постоянно прижимает поршень к внутренней перегородке насоса.

Всасывающий 25 и нагнетательный 14 клапаны, изготовленные из капрона, имеют грибовидную форму и прижимаются к седлам пружинами.

Толкатель, прижимаемый пружиной 4 (рис. 35) к эксцентрику 1 вращающегося кулачкового валика насоса высокого давления, получает возвратно-поступательное движение вдоль расточки в корпусе насоса.

Движение толкателя вверх принудительное, а движение толкателя и поршня вниз осуществляется под действием пружин 4 и 13. Когда поршень под действием пружины 13 опускается вниз, в надпоршневой камере 14 создается разрежение, вследствие чего в определенный момент открывается всасывающий клапан 8, и топливо из топливного бака, пройдя фильтр предварительной очистки, по топливопроводу засасывается в надпоршневую камеру (рис. 35, а).

К концу хода поршня давление в топливном баке и надпоршневой камере уравнивается и всасывающий клапан закрывается.

При движении поршня вверх (рис. 35, б) под действием толкателя, на который давит эксцентрик, сжимается пружина 13, всасывающий клапан остается закрытым и топливо выталкивается из надпоршневой камеры 14 через открывающийся под действием избыточного давления нагнетательный клапан 10 в нагнетательный канал и поступает к фильтру тонкой очистки. Одновременно под действием разрежения, образующегося под поршнем, топливо заполняет подпоршневую камеру 6. При последующем движении поршня вниз, когда идет заполнение топливом надпоршневой камеры, нижняя часть поршня выталкивает топливо из подпоршневой камеры в нагнетательный канал и далее к фильтру тонкой очистки.

Рис. 35. Схемы работы топливоподкачивающего насоса: а — всасывание; б — нагнетание;

1 — эксцентрик кулачкового валика; 2 — ролик; 3 — толкатель; 4 — пружина; 5 — шток; 6 — подпоршневая камера; 7 — вход в насос от топливного бака; 8 — всасывающий клапан; 9 — пружина всасывающего клапана; 10 — нагнетательный клапан; — пружина нагнетательного клапана; 12 — поршень; 13 — пружина поршня; 14 — надпоршневая камера; 15 — вход из насоса к фильтру тонкой очистки

Количество подаваемого насосом топлива зависит от расхода его топливным насосом высокого давления и регулируется автоматически. Регулировка осуществляется в результате изменения хода поршня, который зависит от давления в системе нагнетания. Регулирование происходит следующим образом. При возрастании давления в нагнетательном канале (вследствие избытка топлива в насосе высокого давления и в трубопроводе при больших числах оборотов коленчатого вала двигателя или при засорении фильтра тонкой очистки) увеличивается давление и в подпоршневой камере 6. Поэтому при последующем ходе вниз поршень встретит повышенное сопротивление со стороны топлива, находящегося в подпоршневой камере.

Поскольку поршень не соединен жестко с толкателем, то наступает момент, когда усилие пружины 13 уравновешивается давлением топлива в подпоршневой камере. В этот момент поршень останавливается и, занимая какое-то среднее положение, как бы «зависает». Таким образом, между поршнем и толкателем, опустившимся вниз под действием пружины 4, образуется просвет. В дальнейшем при движении толкателя вверх шток переместит поршень в исходное положение. Следовательно, величина перемещения поршня вниз зависит от расхода топлива. Чем меньше расход топлива, тем больше противодавление, а поэтому поршень остановится раньше, и, наоборот, чем больше расход топлива, тем больше ход поршня. Это обстоятельство позволяет всегда поддерживать в нагнетательном канале насоса необходимое постоянное давление, не зависящее от режима работы двигателя.

На топливоподкачивающем насосе установлен насос ручной подкачки топлива для опрессовки нагнетающей части топливной магистрали с целью удаления воздуха при неработающем двигателе и для заполнения ее топливом при обслуживании.

Устройство насоса ручной подкачки топлива показано на рис. 34. Между корпусом насоса и цилиндром установлена резиновая прокладка 23, которая при навернутой на цилиндр рукоятке одновременно уплотняет зазор между поршнем и корпусом.

Насос работает следующим образом. Отвернув рукоятку с резьбы горловины цилиндра, последовательно вытягивают ее вверх до упора и опускают вниз также до упора и т. д.

При вытягивании рукоятки вверх вместе с ней поднимается поршень и в цилиндре создается разрежение. В разреженное пространство цилиндра из топливного бака через фильтр предварительной очистки и открывшийся всасывающий клапан 25 засасывается топливо. При опускании рукоятки, а вместе с ней и поршня вниз топливо в цилиндре сжимается и под действием возросшего давления всасывающий клапан 25 закрывается и открывается нагнетательный клапан 14, через который топливо подается в нагнетательный канал и далее по топливопроводу к фильтру тонкой очистки.

При отсутствии надобности в пользовании насосом ручной подкачки рукоятку навертывают на горловину цилиндра. При этом поршень прижимается плотно к прокладке, не допуская просачивания топлива из каналов топливоподкачивающего насоса в полость цилиндра.

Рис. 34. Топливоподкачивающий насос:

1 — корпус; 2 — поршень; 3 — пружина поршня; 4 и 16 — уплотнительные шайбы; 5 и 17 — пробки; 6 — втулка штока; 7 — шток толкателя; 8 — пружина толкателя; 9 — толкатель поршня; 10 — стопорное кольцо толкателя; 11 — сухарь толкателя; 12 — ось ролика; 13 — ролик толкателя; 14 — нагнетательный клапан; 15 — пружина; 18 — корпус цилиндра ручного насоса; 19 — цилиндр ручного насоса; 20 — поршень ручного насоса; 21 — шток поршня; 22 — рукоятка; 23 — прокладка; 24 — втулка цилиндра ручного насоса; 25 — всасывающий

клапан; 26 — седло клапанов

Фильтр предварительной очистки топлива МАЗ

Фильтр предварительной очистки топлива (см. рис. 32) размещен непосредственно в топливном баке. Герметичность внутренней полости фильтра достигается установкой между крышкой и корпусом, а также между корпусом и баком уплотняющих прокладок.

Фильтрующий элемент, зажимаемый между крышкой и корпусом, изготовлен путем навивки в несколько слоев ворсистого хлопчатобумажного шнура на металлический сетчатый каркас. Правильная установка фильтрующего элемента в корпусе обеспечивается приваренной в центре днища корпуса штампованной розеткой, которая входит внутрь сетчатого каркаса элемента.

Топливо поступает в кольцевое пространство между фильтрующим элементом и корпусом через топливозаборную трубку. Отсюда топливо, пройдя через боковую поверхность фильтрующего элемента, поступает в его внутреннюю полость, а затем через центральное отверстие в крышке и выходной канал отводится из фильтра в топливопровод.

Проходу топлива со стороны торцовых поверхностей фильтрующего элемента препятствует уплотнение их путем вдавливания трехгранных кольцевых ребер, имеющихся на крышке и днище корпуса фильтра, в мягкие торцовые поверхности элемента. Поэтому топливо проходит во внутреннюю полость только через навивку фильтрующего элемента. При этом посторонние частицы задерживаются ворсинками и топливо очищается. По мере работы фильтра очищающая его способность падает вследствие засорения фильтрующего элемента. При промывке фильтрующего элемента его первоначальные свойства не восстанавливаются, поэтому при засорении последний подлежит замене.

Рис. 32. Топливный бак и фильтр предварительной очистки топлива:

1 — датчик указателя уровня топлива; 2 — прокладка; 3 — пробка; 4 — крышка фильтра; 5 — корпус фильтра; 6 — фильтрующий элемент; 7 — топливный бак; 8 — выдвижная заливная горловина; 9 — пробка; 10 — поплавок датчика; 11 — пробка сливного отверстия

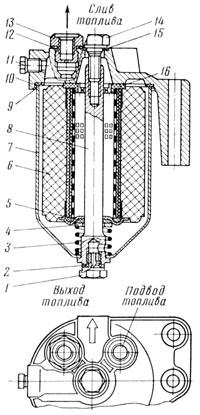

Фильтр тонкой очистки топлива МАЗ

Фильтр тонкой очистки топлива (рис. 33) предназначен для очистки топлива от очень мелких частиц, не задержанных фильтром предварительной очистки. К корпусу 7 фильтра приварен стержень 8. Корпус закрывается крышкой 10. Уплотнение между корпусом и крышкой фильтра обеспечивается паронитовой прокладкой 9. Корпус 7 с крышкой 10 соединен болтом 14, под головку которого поставлена уплотнительная прокладка 15. В крышку ввернут жиклер 13, уплотняемый прокладкой 12. Через жиклер сливается часть топлива в топливный бак вместе с воздухом, попавшим в топливопроводы низкого давления.

Фильтрующий элемент — сменный, состоит из стального сварного каркаса с фланцами на концах, внутри которого помещена трубка с большим количеством отверстий. Трубка обмотана слоем ткани (ситца), на которую наложен толстый слой древесной муки, пропитанной связующим минеральным веществом — пульвербакелитом, благодаря чему образуется пористая твердая масса. Поверхность этой массы обмотана слоем марлевой ленты.

Топливо по выходному каналу в крышке поступает в кольцевое пространство между стенкой корпуса и фильтрующим элементом. Отсюда топливо просачивается через пористую массу элемента во внутреннюю его полость. Посторонние примеси, имеющиеся в топливе, задерживаются фильтрующей массой. Из внутренней полости топливо отводится к насосу высокого давления через боковой канал в крышке корпуса.

Рис. 33. Фильтр тонкой очистки:

1 — пробка сливного отверстия; 2, 5, 9, 12, 15 и 16 — прокладки; 3 — пружина; 4 — шайба; 6 — фильтрующий элемент; 7 — корпус; 8 — стержень; 10 — крышка; 11 — коническая пробка; 13 — жиклер; 14 — болт

Чтобы топливо не могло пройти, минуя фильтрующий элемент, в фильтре имеются уплотнения: резиновая прокладка 16 между фланцем фильтрующего элемента и крышкой корпуса, а также резиновая прокладка 5, плотно охватывающая центральный стержень. Резиновая прокладка 5 прижимается к фланцу фильтрующего элемента пружиной 3 через шайбу 4, которая одновременно обеспечивает плотное прилегание фильтрующего элемента к крышке фильтра.

Засорившийся фильтрующий элемент нельзя очистить от грязи, поэтому его надо заменять новым.

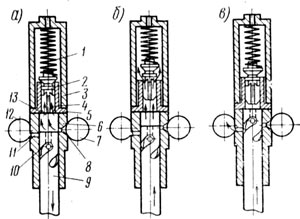

Форсунка МАЗ

Форсунка (рис. 39) предназначена для впрыска в камеру сгорания двигателя топлива в мелкораспыленном состоянии.

На двигателе ЯМЗ-236 установлены форсунки закрытого типа, с многодырчатым распылителем и гидравлически управляемой иглой. Форсунки расположены в головке цилиндров (в латунных стаканах) против каждого цилиндра между клапанами и закреплены скобой. Конец распылителя форсунки входит в камеру сгорания.

Основные детали форсунки — распылитель 1 с иглой 3, пружина 10 и регулировочный винт 12 — смонтированы в корпусе 7 форсунки. К нижнему торцу корпуса форсунки гайкой 4 присоединен корпус распылителя 1, внутри которого находится запорная игла. Уплотнение между торцами корпусов распылителя и форсунки достигается путем тщательной обработки этих поверхностей с последующей притиркой их без дополнительных уплотняющих деталей.

Распылитель с иглой являются парой, которая при работе в условиях высоких температур должна обеспечивать требуемое качество распыливания топлива и одновременно хорошую плотность соединений, необходимую для нормальной работы форсунки.

Распылитель и игла изготовлены из легированных сталей с последующей термической обработкой, обусловливающей высокую поверхностную твердость. Кроме того, при механической обработке этих деталей выполняют специальные доводочные операции для получения высокой точности, геометрической правильности и хорошего качества отделки рабочих поверхностей деталей. Так же как плунжерная пара и нагнетательный клапан топливного насоса, распылитель с иглой подбирают парами, и раскомплектовка их в процессе эксплуатации не допускается.

В нижней части корпуса распылителя имеются четыре сопловых отверстия 2 диаметром 0,32 мм, через которые топливо впрыскивается в камеру сгорания. Внутреннее отверстие корпуса распылителя внизу переходит в конус, который служит седлом под уплотняющий конус иглы. Фигурная камера 22 распылителя сообщается тремя наклонными каналами 5 с кольцевой канавкой 6 на верхнем торце корпуса распылителя.

Рис. 39. Форсунка:

1 — распылитель; 2 — сопловое отверстие распылителя; 3 — игла распылителя; 4 — гайка корпуса распылителя; 5 — наклонный канал; 6 — кольцевая канавка; 7 — корпус форсунки; 8 — штанга; 9 — тарелка пружины; 10 — пружина; 11 — уплотнительная шайба; 12 — регулировочный винт; 13 — гайка пружины; 14 — колпак; 15 — контргайка; 16 — втулка; 17 — обойма; 18 — сетчатый фильтр; 19 — штуцер; 20 — уплотнение штуцера; 21 — штифт; 22 — фигурная камера распылителя

Распылитель зафиксирован относительно корпуса форсунки двумя штифтами 21.

В верхнюю часть корпуса форсунки ввернута гайка 13, на которую навернут колпак 14 с уплотнительной шайбой 11. В гайку снизу ввернут регулировочный винт 12, упирающийся заплечиками в пружину 10. Другой конец пружины через тарелку 9 давит на штангу 8, которая нижним концом с шариком прижимает иглу к гнезду распылителя, закрывая выходное отверстие. Усилие предварительной затяжки пружины регулируется винтом 12, фиксируемым контргайкой 15.

В корпус сбоку на резьбе ввернут штуцер 19, по которому топливо подводится к форсунке, В конце штуцера установлен сетчатый фильтр 18 для последней очистки топлива перед поступлением к игле.

Резиновое уплотнение 20 на штуцере служит для герметизации пространства головки цилиндров в месте, где штуцер прикрывается крышкой головки.

Под торец гайки распылителя подложена медная гофрированная шайба, предотвращающая прорыв газов.

Форсунка работает следующим образом. Топливо из насоса высокого давления по трубопроводу подается к штуцеру форсунки и, пройдя сетчатый фильтр, по вертикальному каналу в корпусе форсунки поступает в кольцевую канавку 6. Из кольцевой канавки топливо по трем наклонным каналам поступает в камеру 22. По мере движения плунжера насоса вверх (ход нагнетания) давление топлива в камере 22 увеличивается и передается на коническую поверхность иглы. Игла под действием давления топлива стремится подняться вверх. Этому препятствует пружина 10, которая через штангу 8 прижимает иглу к гнезду, препятствуя тем самым поступлению топлива к сопловым отверстиям.

В тот момент, когда давление в полости камеры 22 превысит усилие, создаваемое пружиной 10, игла 3 поднимется вверх и откроет сопловые отверстия распылителя, через которые произойдет впрыск топлива в камеру сгорания. Когда в насосе высокого давления происходит отсечка подачи топлива и давление в трубопроводе становится меньше давления, создаваемого пружиной, игла под действием пружины опускается в гнездо и поступление топлива в цилиндр двигателя прекращается.

Для предотвращения подтекания топлива в цилиндр двигателя в конце впрыска должна быть обеспечена резкая посадка иглы в гнездо. Это достигается быстрым снижением давления в трубопроводе и в полости камеры 22 вследствие наличия у нагнетательного клапана насоса высокого давления разгрузочного пояска, действие которого описано в разделе «Топливный насос высокого давления».

Форсунки двигателя отрегулированы на давление начала подъема иглы, равное 165^+5 кГ/см2. Это давление в процессе эксплуатации проверяют на стенде и в случае необходимости восстанавливают изменением затяжки пружины 10 с помощью регулировочного винта 12.

Топливо, просачивающееся через зазор между иглой и корпусом распылителя, отводится из форсунки через отверстия в регулировочном винте 12 и колпаке 14.