Для обеспечения надежной работы главной передачи ведущих мостов следует менять масло в строгом соответствии с картой смазки, постоянно поддерживая требуемый уровень масла в картере моста. Не следует наполнять картер маслом выше контрольного отверстия, так как это приводит к выбрасыванию масла через сальник и попаданию его в другие системы. В то же время при недостаточном уровне масла наблюдается повышенный износ деталей главной передачи.

Масло нужно сливать через сливные отверстия, при этом пробки контрольных и заливных отверстий должны быть вывернуты.

Следует периодически промывать воздушные каналы сапунов мостов, поскольку при засорении канала повышается давление в картере моста и происходит течь масла через уплотнение. Необходимо также проверять, нет ли течи масла через сальники и фланцевые соединения, и постоянно следить за затяжкой болтовых соединений, особенно болтов крепления главной передачи и гаек крепления полуосей к ступицам колес.

Для проверки крепления фланцев на шлицевых концах валов агрегатов силовой передачи следует поставить автомобиль на смотровую яму или эстакаду и подложить упоры под колеса, затем выключить стояночный тормоз, установить рычаг коробки передач в нейтральное положение и выключить механизм блокировки межосевого дифференциала. Усилием обеих рук покачать фланец карданного вала в продольном и поперечном направлениях. При наличии ощутимого зазора следует подтянуть гайку крепления фланца, отсоединив предварительно соответствующий конец карданного вала.

Регулировка подшипников и шестерен главной передачи КамАЗ

Конические роликоподшипники вала ведущей конической шестерни главной передачи устанавливают с небольшим предварительным натягом. Крутящий момент, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть в пределах 0,08—0,30 кгс*м. Его измеряют при непрерывном вращении фланца в одну сторону и после пяти (не менее) полных оборотов вала; подшипники при этом должны быть смазаны. При проверке момента вращения ведущей шестерни заднего моста крышка стакана подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипника и сальник не оказывал сопротивления вращению шестерни. Подшипники ведущей конической шестерни регулируют путем подбора регулировочных шайб, указанных ниже.

|

Заводской номер |

Толщина, мм |

|

5320 — 2402188 |

3,10 — 3,12 |

|

5320—2402189 |

3,15 — 3,17 |

|

5320 — 2402190 |

3,25 — 3,27 |

|

5320 — 2402191 |

3,35 — 3,37 |

|

5320 — 2402192 |

3,45 — 3,47 |

|

5320—2402193 |

3,55 — 3,57 |

|

5320—2402194 |

3,65 — 3,67 |

|

5320—2402195 |

3,70—3,72 |

Между внутренним кольцом переднего подшипника и распорной втулкой устанавливают две шайбы. После окончательной регулировки гайку крепления подшипников ведущей шестерни заднего моста затягивают (момент затяжки 24—36 кгс-м) и зашплинтовывают. У среднего моста гайку затягивают с усилием 24 кгс-м, ставят шайбу подшипника и подтягивают гайку до совмещения отверстия шайбы со стопорным штифтом гайки; затем ставят замочную шайбу, ее выступ совмещают с одним из отверстий шайбы подшипника, затягивают контр¬гайку (момент затяжки 24—36 кгс-м); край замочной шайбы отгибают на грань контргайки. Ведомая коническая шестерня напрессована на вал ведущей цилиндрической шестерни, которая выполнена как одно целое с валом. Вал вращается в одном роликовом и двух конических подшипниках, которые установлены с предварительным натягом. Подшипники регулируют подбором регулировочных шайб из числа указанных ниже.

|

Заводской номер |

Толщина, мм |

|

5320—2402088 |

6,90—6,92 |

|

5320—2402089 |

6,95 — 6,97 |

|

5320—2402090 |

7,05 — 7,07 |

|

5320—2402091 |

7,15 — 7,17 |

|

5320—2402092 |

7,25 — 7,27 |

|

5320—2402093 |

7,35 — 7,37 |

|

5320—2402094 |

7,45 — 7,47 |

|

5320—2402095 |

7,50—7,52 |

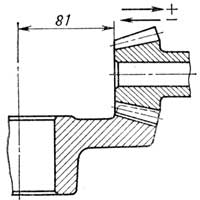

Шайбы (две) устанавливают между внутренними кольцами конических роликоподшипников. Крутящий момент, необходимый для проворачивания ведомой конической шестерни после регулировки, должен быть 0,1—0,40 кгс-м. Его измеряют при непрерывном вращении вала в одну сторону и не менее чем после пяти полных оборотов. При этом подшипники должны быть смазаны. Ведущую и ведомую конические шестерни главной передачи подбирают на заводе в комплекты по пятну контакта и боковому зазору в зацеплении, притирают и клеймят (указывают порядковый номер комплекта). Кроме того, на заднем торце ведущей конической шестерни наносят электрографом величину отклонения (поправку в мм) от теоретического установочного размера 81. Знак «+» соответствует удалению ведущей шестерни от оси ведомой шестерни, знак «—» — приближению ведущей шестерни. Шайбы (две) устанавливают между внутренними кольцами конических роликоподшипников. Крутящий момент, необходимый для проворачивания ведомой конической шестерни после регулировки, должен быть 0,1—0,40 кгс-м. Его измеряют при непрерывном вращении вала в одну сторону и не менее чем после пяти полных оборотов. При этом подшипники должны быть смазаны. Ведущую и ведомую конические шестерни главной передачи подбирают на заводе в комплекты по пятну контакта и боковому зазору в зацеплении, притирают и клеймят (указывают порядковый номер комплекта). Кроме того, на заднем торце ведущей конической шестерни наносят электрографом величину отклонения (поправку в мм) от теоретического установочного размера 81. Знак «+» соответствует удалению ведущей шестерни от оси ведомой шестерни, знак «—» — приближению ведущей шестерни.

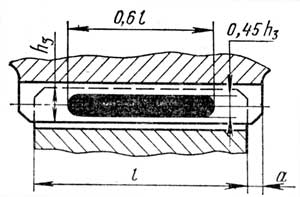

Рис. 173. Нулевое положение ведущей шестерни и направление ее сдвига.

В процессе эксплуатации автомобиля шестерни прирабатываются одна к другой; поэтому при необходимости замены шестерен следует заменять обе шестерни комплектно. Вновь устанавливаемые конические шестерни должны иметь один и тот же порядковый номер комплекта. При установке новых конических шестерен они должны быть отрегулированы по пятну контакта и по боковому зазору в зацеплении (табл. 5). Пятно контакта получают путем вращения ведущей шестерни в обе стороны при одновременном подтормаживании рукой ведомой шестерни. Пятно контакта на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную приблизительно 1/2—2/3 длины зуба со стороны переднего хода 1/2—3/4 длины зуба со стороны заднего хода; минимальная ширина пятна контакта в средней части шестерни составляет 1/2 активной высоты зуба. Контакт должен быть расположен ближе к внутренней узкой части зуба, но не выходить на его кромку. Выход пятна контакта на кромку внешней (широкой части) также недопустим. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки. При установке новых конических шестерен в главную передачу необходимо определить толщину пакета регулировочных прокладок, устанавливаемых между фланцем стакана подшипников ведущей конической шестерни и картером главной передачи. Толщина пакета регулировочных прокладок определяется по формуле S = [(81 ± поправка) + Б] — С где Б — действительное расстояние от торца ведущей шестерни до фланца стакана; С — действительное расстояние от переднего торца картера до оси ведомой конической шестерни. Регулировочный пакет прокладок набирают из числа прокладок, указанных ниже.

|

Заводской номер |

Толщина, мм |

|

5320 — 2402100 |

0,05 |

|

5320—2402099 |

0,1 |

|

5320—2402098 |

0,2 |

|

5320—2402097 |

0,5 |

|

5320—2402096 |

1,0 |

Под фланцем стакана обязательно должно быть установлено не менее двух прокладок толщиной 0,05 и 0,1 мм. Остальные прокладки подбирают по мере надобности. Для обеспечения герметичности соединения тонкие прокладки должны быть расположены по обеим сторонам набора. Моменты затяжки болтов крепления стакана ведущей конической шестерни среднего и заднего мостов должны быть соответственно 10—12,5 и 6—9 кгс-м. Окончательно установленная в картере ведущая шестерня должна вращаться плавно, без заеданий. Ведомую коническую шестерню монтируют после установки ведущей конической шестерни. Болты крепления крышки и стакана подшипников ведущей конической шестерни должны быть при этом полностью затянуты.

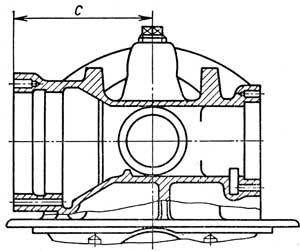

Рис. 174. Картер главных передач заднего и среднего ведущих мостов.

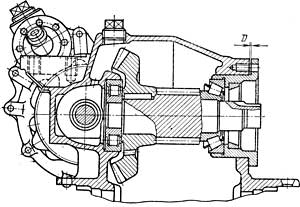

Перед установкой узла ведомой конической шестерни снимают стакан с наружным подшипником. Затем ведомую коническую шестерню в сборе с ведущей цилиндрической шестерней устанавливают в картер главной передачи и поджимают стаканом до положения, обеспечивающего беззазорное зацепление конической пары шестерен. В этом положении замеряют расстояние D между картером и фланцем стакана. Затем определяют необходимую толщину пакета регулировочных прокладок по формуле S1 = D + E, где Е — толщина пакета регулировочных прокладок, равная осевому смещению ведомой конической шестерни для компенсации бокового зазора в зацеплении шестерен; Е = 0,317 + 0,555 мм. После установки ведомой конической шестерни затягивают гайку ведущей цилиндрической шестерни (момент затяжки 35—40 кгс-м) и болты крепления крышки и стакана (момент затяжки 6—9 кгс-м). Потом проверяют боковой зазор в зубьях конической пары, который должен быть в пределах 0,2—0,35 мм. Зазор измеряют индикатором (устанавливаемым на широкой части зуба) не менее чем у трех зубьев ведомой шестерни, расположенных приблизительно на равных углах по окружности.

Рис. 175. Узел ведомой конической шестерни заднего и среднего ведущих мостов.

Таблица 5

|

Положение контактного пятна на ведомой шестерне |

Способы достижения правильного зацепления шестерен |

Направление перемещения шестерни |

|

Придвинуть ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями, отодвинуть ведущую шестерню |

|

|

Отодвинуть ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями, придвинуть ведущую шестерню |

|

|

Придвинуть ведущую шестерню к ведомой. Если боковой зазор будет слишком мал, отодвинуть ведомую шестерню |

|

|

Отодвинуть ведущую шестерню от ведомой. Если боковой зазор будет слишком велик, придвинуть ведомую шестерню |

|

Сборка и регулировка конических подшипников ступиц колес

Перед сборкой подшипники ступиц колес необходимо смазать. Смазка должна быть распределена в пространстве между роликами и сепаратором равномерно по всей окружности подшипника.

После сборки и смазки подшипников ступиц необходимо отрегулировать затяжку подшипников в следующем порядке.

1. Поворачивая ступицу в обоих направлениях для правильной установки роликов между коническими поверхностями колец подшипников, затянуть гайку крепления подшипников до момента торможения ступицы.

2. Отвернуть гайку крепления подшипников на 1/6 оборота до совпадения штифта гайки с ближайшим отверстием в замковой шайбе.

3. Затянуть контргайку крепления подшипников, момент затяжки должен быть равен 14—16 кгс-м.

4. Проверить вращение ступицы колеса, повернув ее в двух направлениях. Ступица должна вращаться равномерно и свободно, при этом заметный осевой зазор не допускается.

5. Затянуть гайки шпилек крепления полуосей момент затяжки должен быть равен 12—14 кгс-м.

Установка колесного дифференциала

При сборке дифференциала нужно совместить чашки по меткам комплекта. Полуосевые шестерни и сателлиты перед установкой в чашки дифференциала следует смазать. В собранном дифференциале шестерни должны легко поворачиваться от руки, без заедания. Момент затяжки самостопорящихся гаек болтов крепления чашек дифференциала должен быть в пределах 14—16 кгс-м.

Собранный дифференциал в картер главной передачи устанавливают после монтажа ведущей и ведомой конических шестерен и регулировки их зацепления. Болты крепления крышек подшипников при этом должны быть окончательно затянуты.

После установки собранного дифференциала в гнездах картера главной передачи регулировочные гайки завертывают от руки до тех пор, пока они не будут плотно прилегать к подшипникам, после чего ставят крышки подшипников дифференциала.

Следует помнить, что крышки подшипников дифференциала невзаимозаменяемы, так как их обрабатывают в сборе с картером главной передачи, поэтому каждую крышку необходимо устанавливать на то место, где она стояла при обработке картера. Во избежание повреждения резьбы на картере, крышках и гайках нужно при установке крышек следить за совпадением резьбы на сопряженных деталях.

Болты вместе со стопорными пластинами крепления крышек подшипников дифференциала сначала затягивают, а потом отпускают настолько, чтобы провертывались регулировочные гайки, при помощи которых должно быть установлено правильное положение ведомой цилиндрической шестерни по отношению к ведущей. Венец ведомой цилиндрической шестерни должен быть расположен симметрично относительно венца ведущей шестерни. Пятно контакта на обеих сторонах зуба (вращение в обе стороны) должно соответствовать пятну.

Конические роликоподшипники дифференциала регулируют с предварительным натягом. Затяжка болтов крепления крышек подшипников дифференциала при регулировке преднатяга должна быть в пределах 10—12 кгс-м. Регулировочными гайками обеспечивают предварительный натяг подшипников, при этом расстояние между крышками подшипников должно увеличиваться на 0,1—0,15 мм. Расстояние замеряют между площадками для стопоров гаек подшипников дифференциала. В таком положении регулировочные гайки стопорят, а болты крепления крышек подшипников дифференциала затягивают моментом 25—32 кгс-м и стопорят пластинами.

При регулировке подшипников дифференциал необходимо провернуть несколько раз, чтобы ролики приняли правильное положение между коническими поверхностями колец. После сборки главной передачи зазоры между зубьями цилиндрической пары шестерни должны быть в пределах 0,1—0,5 мм. Гайки шпилек крепления главной передачи к картеру моста должны быть затянуты с моментом 16—18 кгс-м. Порядок затяжки гаек — крест-накрест.

Рис. 176. Пятно контакта ведомой цилиндрической шестерни.

Установка межосевого дифференциала

При сборке межосевого дифференциала нужно совместить чашки по меткам комплекта. В собранном дифференциале шестерни должны легко поворачиваться от руки, без заедания. Момент затяжки стопорящихся болтов крепления чашек межосевого дифференциала должен быть в пределах 5,5—7 кгс-м.

Перед установкой крышки в сборе с сальником на вал межосевого дифференциала следует заложить между рабочими кромками сальника консистентную смазку. Болты крепления крышки надо затянуть моментом 3,6—5 кгс-м. Гайка крепления фланца вала межосевого дифференциала должна быть затянута (момент затяжки 25—30 кгс-м) и зашплинтована. В собранном узле межосевой дифференциал должен проворачиваться без заедания.

Механизм блокировки межосевого дифференциала устанавливают в картер межосевого дифференциала в собранном виде. Винт установочной вилки и контргайку винта заворачивают через заливное отверстие картера межосевого дифференциала.

При подаче воздуха под давлением 2 кгс/см2 в камеру механизма блокировки межосевого дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение до упора в картер межосевого дифференциала.

При выпуске воздуха из камеры вилка муфты должна возвращаться до упора в корпус механизма блокировки.

После сборки и проверки картер с межосевым дифференциалом устанавливают на картер главной передачи и завертывают болты; момент затяжки их должен быть равен 3,6—5 кгс-м.

Затем напрессовывают на задний вал главной передачи среднего моста шарикоподшипник и вставляют его в картер главной передачи, после чего закрепляют болтами крышку подшипника в сборе с сальником, момент затяжки болтов должен быть равен 3,6—5 кгс-м. Перед установкой крышки закладывают между рабочими кромками сальника консистентную смазку. Потом устанавливают на вал фланец заднего вала, шайбу, затягивают гайку фланца (момент затяжки равен 25—30 кгс-м) и шплинтуют ее.