Содержание

Автомобиль оборудован рулевым управлением с гидроусилителем, объединенным в один агрегат с рулевым механизмом (рис. 63).

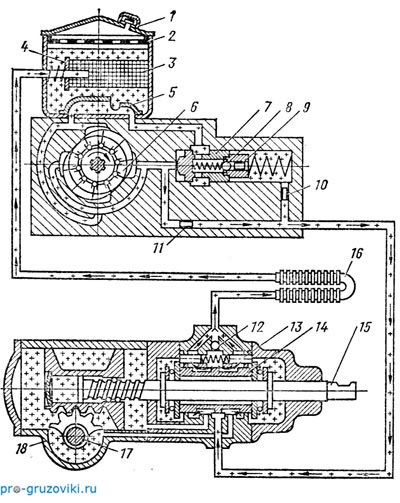

Схема работы гидроусилителя рулевого управления показана на рис. 64.

Колонка рулевого управления (рис. 65) крепится в нижней части к полу кабины, а в верхней части — к переднему щиту и при помощи растяжек к панели кабины.

Вал колонки рулевого управления вращается в специальных шарикоподшипниках. Осевой зазор в шарикоподшипниках регулируется гайкой. Момент затяжки гайки рулевого колеса должен быть равен 60…80 Н*м (6…8 кгс*м). Самопроизвольное отвертывание гайки предотвращается загибанием усика стопорной шайбы в паз гайки.

Шарикоподшипники смазываются смазочным материалом, заложенным в них при сборке; его следует заменять каждый раз при разборке колонки рулевого управления.

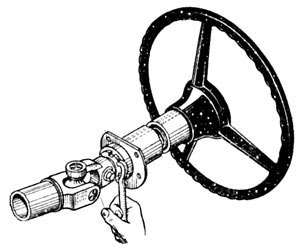

Карданный вал (рис. 66) рулевого управления состоит из шлицевого вала и двух шарниров. На нижнем конце вала закрепляется клином неподвижная вилка шарнира, а на верхнем шлицевом конце устанавливается скользящая вилка со шлицевой втулкой. Каждый шарнир состоит из четырех игольчатых подшипников, установленных в отверстиях вилок, и крестовины, шипы которой вставлены в подшипники. Подшипники фиксируются упорными кольцами, вставленными в кольцевые канавки корпусов подшипников. В каждый подшипник смазка № 158 закладывается при сборке в количестве 0,8…0,9 г на весь период эксплуатации. Для предотвращения попадания грязи в шарнирное соединение между подшипниками и выступом шипа крестовины установлены резиновые уплотнения.

Рис. 63. Рулевое управление:

1 — насос гидроусилителя; 2 — бачок насоса; 3 и 4 — шланги соответственно низкого и высокого давления; 5 — колонка рулевого управления; 6 — кронштейн; 7 — рулевое колесо; 8 — карданный вал; 9 — клин крепления карданного вала; 10 — рулевой механизм; 11 — сошка рулевого управления; 12 — масляный радиатор

Рис. 64. Схема системы гидроусилителя рулевого управления:

I — поворот направо; II — поворот налево; 1 — предохранительный клапан; 2 — заливной сетчатый фильтр; 3 — сетчатый фильтр; 4 — перепускной клапан фильтра; 5 — коллектор; 6 — насос; 7 — перепускной клапан; 8 — предохранительный клапан; 9 и 10 — демпфирующие отверстия соответственно предохранительного и перепускного клапанов; 11 — калиброванное отверстие; 12 — шариковый клапан; 13 — реактивный плунжер; 14 — золотник; 15 — винт рулевого управления; 16 — масляный радиатор; 17 — вал сошки; 18 — цилиндр гидроусилителя

Рис. 65. Колонка рулевого управления:

1 — гайка: 2 — стопорная шайба; 3 — крышка; 4 — нижний шариковый подшипник; 5 — трубка колонки; 6 — токосъемник звукового сигнала; 7 — вал рулевого управления; 8 — верхний шариковый подшипник; 9 — стопорное кольцо; 10 — шпонка; 11 — провод кнопки сигнала к концу контактного устройства; 12 — гайка рулевого колеса; 13 — рулевое колесо; 14 — крышка кнопки сигнала; 15 — колпачок контакта; 16 — пластина контакта; 17 — резиновый ролик; 18 — переключатель указателей поворота

Рис. 66. Карданный вал рулевого управления:

1 — вилка; 2 — стопорное кольцо; 3 — крестовина; 4 — игольчатый подшипник; 5 — уплотнительное резиновое кольцо; 6 — вилка шлицевого стержня; 7 — уплотнение; 8 — гайка крепления уплотнения; 9 — вилка со шлицевой втулкой

Шлицевое соединение карданного вала смазывается заложенным в него смазочным материалом, который нужно заменять в соответствии с картой смазывания. Для удержания смазочного материала и предохранения соединения от загрязнения поставлено резиновое кольцо.

С винтом рулевого механизма и валом колонки вилки шарниров соединяются при помощи клиньев. При сборке карданного вала необходимо следить за тем, чтобы отверстия в вилках для крепежных клиньев находились в параллельных плоскостях и были расположены так, как показано на рисунке; при этом оси отверстий вилок под подшипники должны лежать в одной плоскости. Стопорные кольца должны быть надежно установлены в канавках подшипников. Устанавливать карданный вал следует таким образом, чтобы вилка со шлицевой втулкой была вверху.

Проверка углового свободного хода рулевого колеса ЗИЛ-131

Проверять угловой свободный ход рулевого колеса следует при работе двигателя в режиме холостого хода, покачивая рулевое колесо в ту и другую сторону до начала поворота управляемых колес. Угловой свободный ход рулевого колеса при работе двигателя не должен превышать 25°. Свободный ход следует проверять, предварительно установив прямо передние колеса. Если свободный ход рулевого колеса больше допустимого, необходимо проверить состояние рулевых тяг и их шарниров, регулировку механизма рулевого управления, зазоры в шарнирах карданного вала, затяжку клиньев крепления карданного вала, а также затяжку гайки упорных подшипников в рулевом механизме. При нарушении регулировки механизма рулевого управления или тяг узел необходимо отремонтировать.

При наличии увеличенных зазоров карданных сочленений карданный вал следует заменить или отремонтировать. Убедившись в удовлетворительном состоянии перечисленных узлов, следует проверить затяжку гайки упорных подшипников рулевого механизма.

Рис. 67. Рулевое колесо с колонкой

Осевое перемещение рулевого колеса недопустимо. При наличии осевого перемещения рулевого колеса необходимо подтянуть гайку (рис. 67), предварительно загнув усики стопорной шайбы. После регулирования один из усиков следует загнуть в паз гайки. Момент вращения вала рулевого управления, отсоединенного от карданного вала, должен быть равен 0,3…0,8 Н*м (3…8 кгс*см).

Чрезмерная затяжка гайки с последующим ее отворачиванием для получения заданного момента вращения вала недопустима, так как может вызвать повреждение подшипника.

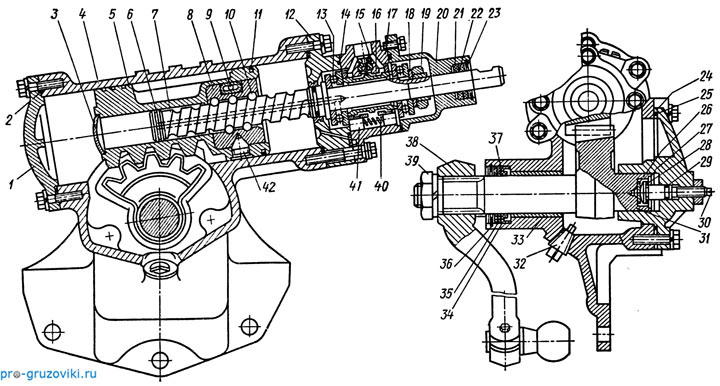

Рулевой механизм (рис. 68) объединен с гидроусилителем в один агрегат. Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, возникающие из-за неровностей дороги, и повышает безопасность движения, позволяет сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

Рулевой механизм имеет две рабочие пары: винт с гайкой на циркулирующих шариках и поршень-рейку, зацепляющуюся с зубчатым сектором вала сошки. Передаточное отношение рулевого механизма 20:1. Рулевой механизм прикреплен к кронштейну рамы и соединен с валом колонки рулевого управления карданным валом с двумя шарнирами. Картер рулевого механизма одновременно является цилиндром гидроусилителя, в котором перемещается поршень-рейка. Зубья рейки и сектора имеют переменную но длине толщину, что позволяет регулировать зазор в зацеплении посредством осевого перемещения вала сошки. Осевое положение вала сошки устанавливается регулировочным винтом, головка которого входит в отверстие вала и опирается на шайбу. Регулировочное перемещение регулировочного винта после сборки должно быть в пределах 0,02…0,08 мм. Сошка устанавливается на вал по меткам.

В поршень-рейку вставлена шариковая гайка, которая закреплена установочными винтами, раскерненными после сборки. В паз шариковой гайки, соединенной двумя отверстиями с ее винтовой канавкой, вставлены два штампованных желоба, образующих трубку. В винтовые канавки винта и гайки, а также в желоба вкладываются шарики, которые при повороте винта, выкатываясь с одного конца гайки, возвращаются к ее другому концу по желобам.

Винт рулевого механизма проходит через промежуточную крышку, к которой крепится корпус клапана управления. На винте установлены два упорных подшипника с золотником между ними. Золотник клапана и упорные подшипники закреплены на винте рулевого механизма гайкой, утонченный край которой вдавлен в паз на винте.

Под гайку подложена коническая пружинная шайба, обеспечивающая равномерное сжатие упорных подшипников. Вогнутой стороной шайба устанавливается к подшипнику. Большие кольца подшипников обращены к золотнику.

Золотник и винт могут перемещаться в осевом направлении на 1…1,2 мм в каждую сторону от среднего положения, так как длина золотника больше длины отверстия под него в корпусе клапана управления. Возврат в среднее положение происходит под действием пружин и реактивных плунжеров, находящихся под давлением масла, поступающего из магистрали высокого давления.

К корпусу клапана управления подведены два шланга от насоса гидроусилителя: шланг высокого давления, по которому подводится масло от насоса, и шланг низкого давления (слива), по которому масло возвращается в насос.

При вращении винта рулевого механизма в ту или другую сторону вследствие сопротивления, возникающего при повороте колес, создается сила, стремящаяся сдвинуть винт в осевом направлении в соответствующую сторону. Если эта сила превышает усилие предварительного сжатия пружин, винт перемещается и смещает золотник. При этом одна полость цилиндра гидроусилителя сообщается с линией давления, а другая — со сливом. Масло, поступающее из насоса в цилиндр, давит на поршень-рейку, создавая дополнительное усилие на секторе вала сошки рулевого управления, что способствует повороту колес. Давление в рабочей полости цилиндра увеличивается с повышением сопротивления повороту колес. Одновременно увеличивается и давление под реактивными плунжерами. Винт и золотник стремятся вернуться в среднее положение под действием пружин и реактивных плунжеров.

Рис. 68. Рулевой механизм с гидроусилителем:

1 — нижняя крышка; 2, 14, 25 и 29 — уплотнительные кольца; 3 — заглушка: 4 — картер рулевого механизма; 5 — поршень-рейка; 6 — уплотнительное разрезное кольцо; 7 — винт рулевого механизма; 8 — шариковая гайка; 9 — желоб; 10 — шарик; 11 — разрезное поршневое кольцо; 12 — промежуточная крышка; 13 — упорный шарикоподшипник; 15 — шариковый клапан; 16 — золотник; 17 — корпус клапана управления; 18 — пружинная шайба; 19 — регулировочная гайка; 20 — верхняя крышка; 21 и 34 — уплотнительные манжеты; 22,35 и 37 — упорные кольца; 23, 28 и 36 — стопорные кольца; 24 — боковая крышка; 26 — упорная шайба; 27 — регулировочная шайба; 30 — регулировочный винт; 31 — вал сошки; 32 — пробка сливного отверстия с магнитом; 33 — бронзовая втулка вала сошки; 35 — наружная манжета; 38 — сошка с клеммным соединением шарового пальца; 39 — гайка вала сошки; 40 — пружина; 41 — реактивный плунжер; 42 — установочный винт

Чем больше сопротивление повороту колес и выше давление в рабочей полости цилиндра, тем больше усилие, с которым золотник стремится вернуться в среднее положение, тем больше также усилие на рулевом колесе. Когда усилие на рулевом колесе возрастает с увеличением сопротивления повороту колес, у водителя создается «чувство дороги». При прекращении поворота рулевого колеса поступающее в цилиндр масло действует на поршень-рейку с винтом и сдвигает золотник в среднее положение, что вызывает уменьшение давления в цилиндре до величины, необходимой для удержания колес в повернутом положении. Движение поршня, а следовательно, и поворот колес прекращается. В корпусе клапана управления имеется шариковый перепускной клапан, соединяющий при неработающем насосе магистрали высокого давления и слива. Клапан обеспечивает в этом случае работу рулевого механизма как обычного рулевого механизма без гидроусилителя.

Для проверки рулевого механизма отсоединить продольную тягу рулевого управления и измерить при помощи пружинного динамометра, прикрепленного к ободу рулевого колеса, усилие в трех положениях.

Первое — рулевое колесо повернуто более чем на два оборота от среднего положения; усилие на ободе рулевого колеса должно быть 5,5…13,5 Н (0,55…1,35 кгс).

Второе — рулевое колесо повернуто на 3/4…1 оборот от среднего положения; усилие не должно превышать 23 Н (2,3 кгс).

Третье — рулевое колесо проходит среднее положение; усилие на ободе рулевого колеса должно быть на 8,0…12,5 Н (0,8…1,25 кгс) больше усилия, полученного при измерении во втором положении, но не должно превышать 28 Н (2,8 кгс).

Если усилия не соответствуют указанным величинам, нужно произвести регулировку рулевого механизма.

Регулировка рулевого механизма

Регулировку надо начинать с установки усилия на ободе рулевого колеса в третьем положении вращением регулировочного винта вала сошки, так как это не требует разборки рулевого механизма. При вращении винта по часовой стрелке усилие будет увеличиваться, а при вращении против часовой стрелки — уменьшаться.

Несоответствие усилий на ободе колеса во втором положении указанной выше величине вызывается повреждениями деталей узла шариковой гайки, а в первом положении — теми же причинами, а также неправильным предварительным натягом упорных шарикоподшипников. Для регулировки усилия в первом положении следует частично разобрать рулевой механизм для затяжки гайки упорных подшипников.

Как снять рулевой механизм

Разбирать рулевой механизм следует только в случае необходимости и в условиях полной чистоты. Чтобы снять рулевой механизм с автомобиля, нужно проделать следующее:

- отвернуть гайку и снять при помощи съемника сошку (сбивание сошки может вызвать поломку деталей);

- отвернуть пробку с магнитом и слить масло;

- для более полного слива повернуть рулевое колесо два-три раза из одного положения в другое;

- отсоединить шланги, слить оставшееся в насосе масло;

- отсоединить карданный вал, вынув шплинт, отвернув гайку клина и выколотив клин;

- отвернуть болты крепления картера рулевого механизма к раме;

- тщательно очистить и промыть наружную поверхность рулевого механизма;

- слить остатки масла, повернув рулевой механизм клапаном вниз и поворачивая винт рулевого механизма из одного положения в другое.

Разборка рулевого механизма ЗИЛ-131

Разборку рулевого механизма для проверки его узлов нужно осуществлять в следующем порядке:

1. Снять боковую крышку вместе с валом сошки, отвернув семь болтов и зачистив предварительно шлицевой конец вала сошки. Соблюдать осторожность, чтобы не повредить сальник и уплотнительные манжеты.

2. Снять верхнюю крышку, отвернув четыре болта. При снятии крышки соблюдать осторожность, чтобы не повредить сальник и уплотнительную манжету.

3. Снять корпус клапана управления вместе с винтом, поршень-рейкой и промежуточной крышкой, отвернув шесть болтов.

4. Снять нижнюю крышку, отвернув шесть болтов.

5. Проверить затяжку гайки упорных подшипников.

Момент, необходимый для проворачивания корпуса клапана управления относительно винта, должен быть 0,6… …0,8 Н*м (6…8,5 кгс*см).

6. В случае несоблюдения условий, указанных в пункте 5, отрегулировать затяжку гайки, а при повреждении упорных подшипников заменить их. Для регулировки затяжки гайки нужно предварительно отжать буртик гайки, вдавленный в канавку винта, оберегая резьбу винта от повреждения, отвернув гайку, зачистить паз в винте и резьбу в гайке. Коническая дисковая пружина должна быть установлена между подшипником и гайкой вогнутой стороной к подшипнику. После регулировки буртик гайки должен быть вдавлен без разрыва в паз винта, причем выдавка должна быть закругленной, без острых углов.

7. Проверить осевое перемещение регулировочного винта в вале сошки. Если перемещение превышает 0,15 мм, заменой регулировочной шайбы добиться, чтобы оно составляло 0,02…0,08 мм.

8. Проверить осевое перемещение шариковой гайки относительно поршня-рейки. В случае необходимости подтянуть или заменить два установочных винта и раскернить их.

9. Проверить посадку шариковой гайки на средней части винта. Вращение гайки на винте должно происходить без заеданий, а осевое перемещение относительно винта не должно превышать 0,3 мм.

10. В случае несоблюдения условий, указанных в п. 9, заменить шарики или весь комплект (шариковая гайка и винт с шариками). Для этого следует:

а) отвернуть два установочных винта, крепящих шариковую гайку, с помощью специального ключа с достаточно большим плечом;

б) вынуть из поршня-рейки шариковую гайку о винтом, придерживая от выпадения желобки и шарики;

в) снять желобки и, проворачивая винт относительно гайки в ту или другую сторону, удалить шарики;

г) снять промежуточную крышку.

11. При повреждении винтовых беговых канавок гайки или винта заменить комплектно гайку и винт с шариками.

12. При замене только шариков на шарики большого размера следует использовать шарики одной размерной группы (отличие в размерах должно быть не более 0,002 мм). Установка шариков, отличающихся по размеру более чем на 0,002 мм, может привести к поломке их и заклиниванию рулевого механизма.

13. Проверить после замены шариков, проворачивается ли гайка в средней части винта под действием крутящего момента 0,3…0,8 Н*м (3…8 кгс*см); по краям винта ее посадка должна быть свободной.

Перед сборкой все детали надо тщательно промыть и просушить. Нельзя протирать детали тряпками, оставляющими на деталях нитки, ворсинки и т. п. Все резиновые уплотнительные детали должны быть осмотрены и, если требуется, заменены. При затяжке болтов момент затяжки должен быть равен 20…25 Н*м (2,0…2,5 кгс*м) для болтов с резьбой М8 и 44…55 Н*м (4,4…5,5 кгс*м) для болтов с резьбой М10. Поршневые кольца должны свободно перемещаться в канавках поршня-рейки.

Порядок сборки

1. Надеть на винт промежуточную крышку и шариковую гайку.

2. Установить гайку на конце винта, не имеющем буртика, совместив отверстия гайки, в которые входят желоба, с винтовой канавкой винта.

3. Заложить 23 шарика через обращенное к буртику винта отверстие в гайке, поворачивая при этом винт против часовой стрелки. Заложить восемь шариков в сложенные вместе желоба и предотвратить их выпадение, замазав выходы пластичным смазочным материалом УН (технический вазелин).

Вложить желоба с шариками в гайку, поворачивая в случае необходимости винт, и обвязать ее, чтобы предотвратить выпадение желобов из гайки. Проверить момент вращения гайки на средней части винта и в случае необходимости заменить шарики.

4. Собрать комплект шариковой гайки с поршнем-рейкой, ввернуть установочные винты, момент затяжки 50…60 Н*м (5…6 кгс*м), и раскернить каждый винт в двух местах против канавок в поршне-рейке. В случае совпадения канавки в поршне-рейке со шлицем винта последний должен быть заменен. Выступание винта или выдавок над цилиндрической поверхностью поршня-рейки недопустимо.

5. В случае разборки клапана управления надо проследить за тем, чтобы выточка на торце золотника была обращена вверх от среднего буртика винта, а фаски на реактивных плунжерах — наружу. Золотник, обратный и предохранительный клапан, а также реактивные плунжеры должны перемещаться в корпусе клапана управления плавно, без заеданий. Нельзя нарушать при сборке комплектность золотника, реактивных плунжеров и корпуса клапана управления, так как они подобраны на заводе индивидуально.

Рис. 69. Насос гидроусилителя рулевого управления:

а — с сетчатым фильтрующим элементом; 6 — с бумажным фильтрующим элементом; 1, 2, 11 — прокладки; 3 и 5 — уплотнительные кольца; 4 — сетчатый фильтр; 6 — гайка-барашек; 7 — шайба; 8 — крышка; 9 — сапун; 10 — заливной сетчатый фильтр; 12 — предохранительный клапан фильтра; 13 — бачок: 14 — патрубок: 15 — коллектор; 16 — предохранительный клапан; 17 — регулировочные прокладки; 18 — седло клапана; 19 — пружина; 20 — перепускной клапан; 21 — крышка насоса; 22 — распределительный диск; 23 — ротор; 24 — статор; 25 — роликовый подшипник; 26 — вал; 27 — манжета; 28 — шариковый подшипник; 29 — корпус; 30 — шкив; 31 — конусная втулка; 32 — лопасти; 33 — бумажный фильтрующий элемент; 34 — уплотнитель; К — калиброванное отверстие

6. Сальник вала сошки и уплотнительные манжеты при сборке нужно защищать от повреждения шлицами вала. Окончательно запрессовать сальник сошки следует вместе с уплотнительным кольцом, манжетой, шайбой и стопорным кольцом до момента защелкивания стопорного кольца в канавке. Стопорное кольцо должно войти в канавку картера по всему периметру.

7. В собранном рулевом механизме после поворота винта до упора поршня в обе стороны следует приложить дополнительный вращающий момент к винту, добиваясь его перемещения в осевом направлении. Пружины должны обеспечивать его возвращение в исходное положение.

8. Регулировочным винтом вала сошки отрегулировать момент вращения винта рулевого механизма так, чтобы при переходе через среднее положение момент вращения винта был больше этого же момента до регулировки на 1,0…1,5 Н*м (10…15 кгс*см). При этом момент должен быть не более 5,0 Н*м (50 кгс*см). После регулировки застопорить винт контргайкой; момент затяжки 40…45 Н*м (4 … 4,5 кгс*м). Затем проверить еще раз момент вращения винта рулевого механизма.

9. Поворот вала сошки из одного крайнего положения в другое должен происходить при приложении к нему момента не более 120 Н*м (12 кгс*м).

Насос гидроусилителя рулевого управления (рис. 69) пластинчатого типа двойного действия, то есть за один оборот вала совершаются два полных цикла всасывания и два нагнетания. Он состоит из корпуса, валика с подшипниками, крышки с предохранительным и перепускным клапанами, ротора, статора, распределительного диска и бачка с фильтрами. Ротор установлен на шлицах вала насоса внутри статора и имеет пазы, в которых перемещаются пластины. Положение статора относительно корпуса насоса должно быть таким, чтобы направление стрелки на статоре совпадало с направлением вращения вала насоса.

При вращении ротора пластины прижимаются к криволинейной поверхности статора под действием центробежных сил и давления масла, поступающего под пластины. При этом за счет эллипсовидного профиля статора между пластинами образуются полости переменного объема, в которых при увеличении объема происходит процесс всасывания, а при уменьшении объема масло вытесняется в полость нагнетания через каналы в распределительном диске.

На насосе установлен бачок для масла, закрывающийся крышкой, которая закрепляется гайкой-барашком. Под гайку-барашек устанавливают шайбу и резиновое кольцо, которое вместе с резиновой прокладкой крышки уплотняет внутреннюю полость бачка. В крышку бачка ввернут сапун для ограничения давления внутри бачка. Все масло, возвращающееся из гидроусилителя в насос, проходит через фильтр, расположенный в бачке. На случай засорения фильтра предусмотрен предохранительный клапан. Кроме этого, насос имеет еще два клапана, расположенные в крышке насоса. Предохранительный клапан, помещенный внутри перепускного клапана, ограничивает давление масла в системе, открываясь при давлении 6,5…7,5 МПа (65…75 кгс/см2).

Перепускной клапан ограничивает количество масла, подаваемого насосом к гидроусилителю при повышении частоты вращения вала насоса. Гнездо перепускного клапана соединено с одной стороны с полостью нагнетания насоса, расположенной между распределительным диском и крышкой насоса, а с другой — с линией нагнетания гидроусилителя, которая соединена с полостью нагнетания насоса калиброванным отверстием «К». С увеличением подачи масла в систему гидроусилителя (в результате увеличения частоты вращения вала насоса) разность давлений в полости нагнетания насоса и линии нагнетания системы гидроусилителя за счет сопротивления калиброванного отверстия повышается и, следовательно, возрастает разность давлений на торцах перепускного клапана. При определенной разности давлений усилие, стремящееся сдвинуть перепускной клапан вправо, повышается настолько, что пружина сжимается и клапан перемещается, сообщая полость нагнетания с бачком. Таким образом, дальнейшее увеличение подачи масла в систему почти прекращается.

Для предотвращения шума и повышенного износа деталей насоса при большой частоте вращения коленчатого вала двигателя масло, перепускаемое клапаном, принудительно направляется обратно в полость корпуса и в каналы всасывания. Для этой цели служит коллектор, у которого канал, сообщающийся с полостью перепускного клапана, имеет малое проходное сечение. Это приводит к резкому увеличению скорости потока перепускаемого масла во всасывающую полость корпуса и создает некоторое повышение давления на всасывании.

При эксплуатации необходимо регулярно в сроки, указанные в карте смазывания, проверять уровень масла в бачке насоса. Во время проверки уровня масла передние колеса автомобиля должны быть установлены прямо. Перед снятием с бачка крышку насоса надо тщательно очистить от грязи и промыть бензином.

Для системы гидроусилителя рулевого управления нужно употреблять только чистое, отфильтрованное масло, указанное в карте смазывания. Доливать масло надо через воронку с двойной сеткой при работе двигателя на режиме холостого хода до появления его над сеткой заливного фильтра.

На ряде автомобилей в бачке насоса может быть установлен бумажный фильтр, который необходимо заменять через каждые 100 тыс. км пробега. В этом случае масло доливается до риски уровня на бачке насоса.

Замена масла гидроуселителя руля на ЗИЛ-131

При смене масла (через 200 тыс. км пробега) следует:

- отсоединить продольную рулевую тягу;

- повернуть рулевое колесо влево до упора;

- снять крышку бачка насоса, отвернув гайку-барашек;

- открыть сливное отверстие, вывернув пробку с магнитом из картера рулевого механизма. Слив считается законченным, если прекратилась течь масла из сливного отверстия;

- удалить из бачка насоса остаток масла и бумажный фильтр, в случае его установки;

- снять и промыть в бензине сетчатые фильтры 4,10 (рис. 69) и поставить их на место. В случае значительного засорения сетчатых фильтров смолистыми отложениями дополнительно промыть их растворителем;

- залить в бачок через воронку с двойной сеткой 1 л свежего масла и слить его через сливное отверстие, поворачивая рулевое колесо от упора до упора;

- промыть в бензине снятые детали и продуть их сухим сжатым воздухом;

- ввернуть пробку с магнитом в сливное отверстие картера рулевого механизма;

- установить в бачок насоса новый бумажный фильтр и зафиксировать его прижимной планкой (рис. 70);

- при повернутом до упора влево рулевом колесе залить свежее масло в бачок насоса;

- пустить двигатель и при его работе на режиме холостого хода долить масло до нужного уровня;

- для удаления воздуха из системы вращать рулевое колесо от упора до упора, удерживая его кратковременно в крайних положениях не более 3 с с усилием примерно 100 Н (10 кгс) и по мере необходимости доливать масло до требуемого уровня. Заливка масла и удаление воздуха из системы считаются законченными, когда прекращается выход воздуха в виде пузырьков из масла в бачке насоса;

- снять с бумажного фильтра планку прижима и поставить пружину фильтра;

- установить крышку бачка с уплотнительной прокладкой, резиновое кольцо, шайбу и затянуть крышку гайкой-барашком, обеспечив соосность пружины и бумажного фильтра за счет совмещения выступа на бачке с пазом в крышке.

Рис. 70. Приспособление для прокачки гидроусилителя рулевого управления:

1 — прижимная планка: 2 — бумажный фильтрующий элемент; 3 — уплотнитель фильтра

Гайку-барашек следует затягивать только от руки. При затягивании ее ключом прогибается коллектор, что вызывает повышенный шум при работе насоса, выбрасывание масла через сапун в крышке бачка и ускоренное изнашивание насоса. При течи масла из-под крышки бачка проверить правильность установки прокладки крышки и в случае повреждения сменить ее; присоединить продольную рулевую тягу.

Натяжение ремня привода насоса нужно проверять при каждом техническом обслуживании и при необходимости регулировать перемещением насоса гидроусилителя рулевого управления. При нормальном натяжении прогиб ремня в средней части между шкивами под действием усилия 40 Н (4 кгс) должен быть в пределах 8 … 14 мм (см. рис. 32). После натяжения ремней и при ТО-1 необходимо проверить моменты затяжки болтов крепления насоса к кронштейну и гаек крепления кронштейна к головке блока двигателя, которые должны быть 56 … 62 Н*м (5,6 … 6,2 кгс*м). Ослабление затяжки этих деталей может привести к поломке кронштейна насоса.

При установке шлангов недопустимо скручивать их и резко перегибать. Ежедневно следует проверять герметичность соединений и нет ли вздутий на наружном слое шлангов.

В случае выхода из строя гидроусилителя, повреждения насоса или его привода, разрушения шланга или при буксировке автомобиля из-за остановки двигателя пользоваться рулевым механизмом можно только кратковременно, до устранения неисправности. Длительная работа на автомобиле с неработающим гидроусилителем приводит к быстрому износу механизма рулевого управления или его поломке.

Рис. 71. Приспособление для проверки давления в системе гидроусиления:

1 — насос гидроусилителя: 2 — шланг низкого давления насоса: 3 — вентиль приспособления; 4 — манометр; 5 — рулевой механизм; 6 — шланг высокого давления; 7 — шланг низкого давления

Что делать если разорвался шланг высокого давления системы гидроусилителя руля

В случае разрыва шланга высокого давления системы гидроусилителя руля следует:

- соединить нагнетательное отверстие насоса с отсоединенным от механизма концом сливного маслопровода, закрыв любым способом, обеспечивающим защиту от попадания грязи, нагнетательное и сливное отверстия на механизме гидроусилителя руля;

- долить в бачок насоса масло до требуемого уровня. При доливке в масло «Р» масел-заменителей смесь в системе приобретает сезонный характер со сменой ее согласно карте смазывания.

Двигаться до базы следует с малой скоростью при работе двигателя с возможно низкой частотой вращения коленчатого вала, следя за температурой масла в бачке. В случае нагрева масла выше 100 °С надо сделать остановку и дать маслу остыть.

Проверка давления

Проверку давления, развиваемого насосом, и исправность гидроусилителя следует вести, установив между насосом и шлангом высокого давления специальное приспособление (рис. 71), имеющее манометр со шкалой не менее 8 МПа (80 кгс/см2) и вентиль, закрывающий подачу масла к гидроусилителю.

Для проверки необходимо:

- открыть вентиль в приспособлении;

- пустить двигатель и при частоте вращения коленчатого вала 1000 мин^-1 медленно завернуть вентиль. При исправном насосе давление должно быть не менее 6,0 МПа (60 кгс/см2);

- открыть вентиль;

- повернуть колеса вправо до упора и зафиксировать давление по манометру; повернуть колеса влево до упора и также зафиксировать давление.

При исправном механизме в каждой из этих проверок давление не должно падать более чем на 0,5 МПа (5 кгс/см2) от давления, замеренного по второму пункту проверки.

Проверку необходимо проводить при температуре масла в бачке насоса 65 … 75 °С. В случае необходимости масло может быть нагрето путем поворота колес от упора до упора с удержанием их у упоров каждый раз не более 5 с. Во время проверки насоса, во избежание его повреждения из-за перегрева, нельзя держать более 3 с вентиль в закрытом положении или колеса повернутыми до упора.

Разборка насоса

Для разборки насоса его надо снять с автомобиля, предварительно слив масло и очистив его наружную поверхность.

Разборку и проверку нужно проводить в следующем порядке:

- снять крышку бачка и фильтры;

- снять бачок, отвернув четыре болта;

- установить насос так, чтобы его вал был расположен вертикально, а шкив находился внизу, и снять крышку насоса, отвернув четыре болта. При снятии крышки удержать клапан от выпадения;

- отметить положение распределительного диска относительно статора и снять его со штифтов;

- отметить положение статора относительно корпуса насоса и снять статор (стрелка на статоре указывает направление вращения вала насоса);

- снять ротор вместе с лопастями.

- Статор, ротор и лопасти насоса подобраны на заводе индивидуально, поэтому нельзя нарушать их комплектность при разборке, а также менять местами лопасти. Статор, ротор и лопасти надо заменять только комплектно;

- в случае крайней необходимости снять шкив, стопорное кольцо и вал насоса вместе с шарикоподшипником;

- проверить легкость перемещения перепускного клапана в крышке насоса и отсутствие забоин или износа. Клапан и крышка насоса подобраны на заводе индивидуально, поэтому их комплектность при разборке нарушать нельзя. В случае необходимости — зачистить забоины или заменить эти детали комплектно;

- проверить затяжку седла предохранительного клапана и, если необходимо, подтянуть его моментом 16 … 20 Н*м (1,6 … 2 кгс*м);

- проверить, нет ли грязи во всех каналах деталей насоса и очистить их;

- проверить, нет ли задиров или износа на торцовых поверхностях ротора, корпуса и распределительного диска. В случае незначительных задиров или износа притереть эти поверхности на плите, после чего детали тщательно промыть и продуть сухим воздухом;

- проверить, свободно ли перемещаются лопасти в пазах ротора и не изношены ли они чрезмерно.

Порядок сборки насоса

Сборку насоса необходимо проводить в следующем порядке:

- установить статор, ротор с лопастями и распределительный диск в соответствии с метками, нанесенными при разборке, и стрелкой, указывающей направление вращения. При этом фаска шлицевого отверстия должна быть обращена к корпусу насоса;

- установить крышку с перепускным клапаном. Шестигранник седла клапана должен быть обращен внутрь отверстия;

- затянуть болты крышки насоса, момент затяжки 44 … 56 Н*м (4,4 … 5,6 кгс*м);

- затянуть болты, крепящие бачок и коллектор, момент затяжки 6 … 8 Н*м (0,6 … 0,8 кгс*м);

- затянуть гайку шкива насоса, момент затяжки 50 … 65 Н*м (5,0 … 6,5 кгс*м);

- проверить после сборки вращение вала насоса, он должен вращаться свободно, без заеданий.

Рулевой привод состоит из продольной и поперечной рулевых тяг.

Продольная рулевая тяга — трубчатая, с регулируемыми шаровыми шарнирами. При сборке шарнира регулировочную пробку затягивают до упора, а затем отпускают до первого возможного положения для шплинтовки (но не менее 1/4 оборота) и шплинтуют.

Следует помнить, что полное устранение зазоров шарниров не допускается, так как это может привести к поломке шарового пальца или тяги. Момент качания и вращения шарового пальца должен быть не менее 0,3 Н*м (3 кгс*см).

Поперечная рулевая тяга — трубчатая, имеет на концах правую и левую резьбу для навинчивания головок с шаровыми шарнирами, с помощью которых можно изменять длину тяги и тем самым регулировать схождение передних колес. Шарниры не нужно регулировать. При сборке надо следить за тем, чтобы шаровые пальцы поворачивались от руки без заедания.

Следует систематически проверять и подтягивать все крепления, проверять состояние шарнирных соединений продольной и поперечной рулевых тяг, а при необходимости регулировать зазор в шарнире продольной рулевой тяги.