Содержание

- 1 Сборка и установка головок цилиндров

- 2 Сборка и установка масляного насоса и поддона картера

- 3 Технологический процесс сборки двигателей после капитального ремонта

- 4 Установка генератора

- 5 Установка распределительных шестерен на задний торец блока цилиндров

- 6 Установка сцепления

- 7 Установка топливной аппаратуры

- 8 Установка цилиндро-поршневой группы в блок цилиндров

Сборка и установка головок цилиндров

Стержни клапанов перед сборкой графитизируются, рабочие поверхности направляющих втулок клапанов и стержни клапанов смазываются чистым дизельным маслом. Посадка клапанов на седла должна быть герметичной. Проверка герметичности производится сухим воздухом при давлении 0,15 МПа. Допустимая утечка воздуха не должна превышать 3,6 см3/мин. Клапаны должны быть надежно зафиксированы сухарями.

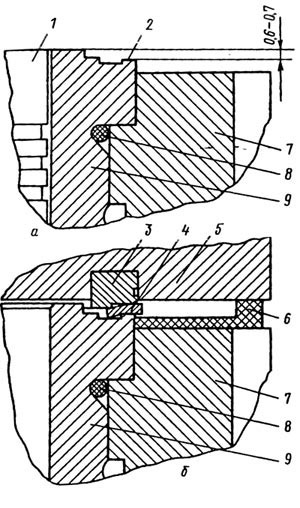

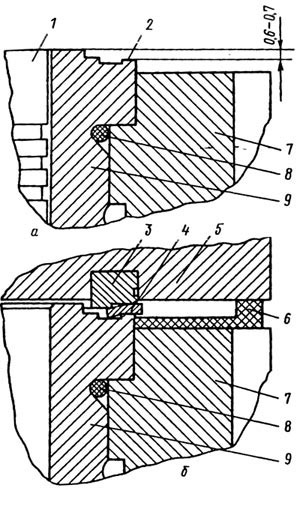

Головка цилиндров перед установкой тщательно обдувается сжатым воздухом от компрессора. Стыки головки цилиндра и гильзы, головки и блока уплотняются прокладками, показанными на рис. 67, б. Кольца уплотнительного газового стыка после установки в головку обжимаются усилием 4500 Н. Выход (выступ) плоскости кольца из головки после обжатия не должен превышать 0,08 мм. Забоины и заусенцы на выступах не допускаются.

Рис. 67. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров

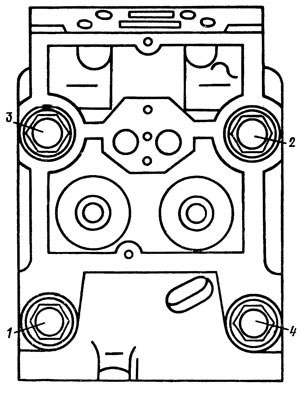

Перед установкой головок цилиндров на блок цилиндров плоскости их сопряжений, а также прокладки обдуваются сжатым воздухом. Резиновые уплотнительные кольца головок цилиндров устанавливаются плоской стороной к блоку цилиндров. Каждая головка цилиндра должна свободно, без ударов, устанавливаться на штифты. Резьба болтов крепления головки цилиндров смазывается тонким слоем графитовой смазки. Затяжка 6олтое производится равномерно, в 3 приема, чтобы исключить возможные перекосы головок. Моменты затяжки должны быть при 1-м приеме 40—50 Н*м; при 2-м приеме 120—150 Н*м, при 3-м приеме — 190—210 Н*м (рис. 70).

Топливный насос высокого давления (ТНВД) устанавливается в развале блока цилиндров на специальные поверхности.

Рис. 70. Затяжка болтов головки блока:

1—2—3—4 — последовательность затяжки

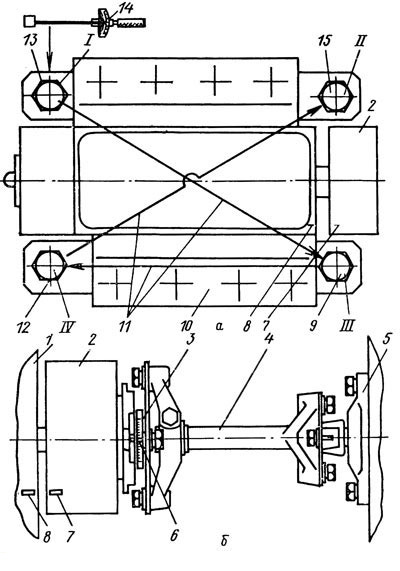

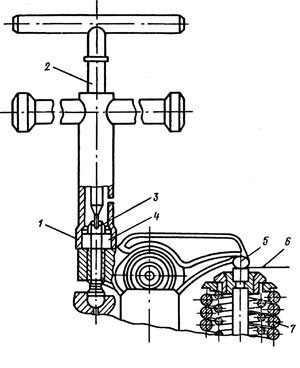

Болты равномерно затягиваются в 2 приема в последовательности, указанной на рис. 71, а. Момент затяжки болтов при установке ТНВД составляет 40—80 Н*м.

Для установки ТНВД проворачивается коленчатый вал до такого положения, при котором фиксатор, расположенный на картере маховика, войдет в паз на маховике. При этом метка на заднем фланце ведущей полумуфты должна находиться сверху, что обеспечивает положение поршня первого цилиндра в конце такта сжатия. После этого устанавливается ТНВД. Для этого метки на корпусе насоса и муфте опережения впрыска совмещаются, как показано на рис. 71, б и корпус насоса закрепляется.

Вал ведомой шестерни привода топливного насоса собирается с подшипником и шестерней. В задний торец вала запрессовывается сухарь привода датчика электротахометра на глубину (7±0,2) мм. При напрессовке шестерни и подшипников на вал передача усилий через шарики не допускается. При установке собранного вала на двигатель метка на ведомой шестерне привода топливного насоса совмещается с меткой на шестерне распределительного вала, как показано на рис. 65, после чего в переднюю опору запрессовывается подшипник и устанавливается корпус заднего подшипника.

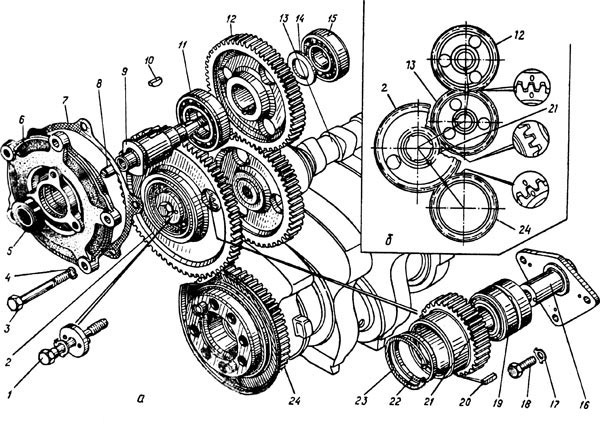

Рис. 65. Размещение и установка шестерен привода агрегатов:

а — размещение распределительных шестерен в задней части двигателя; б — схема установки распределительных шестерен по меткам; 1 — болт М12Х1 крепления роликоподшипника; 2, 21 — промежуточные шестерни; 3 — болт; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось; 18 — болт М10Х1; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала

После установки топливного насоса затягиваются стяжные болты переднего фланца полумуфты ТНВД, подсоединяются масляные трубопроводы, устанавливаются форсунки, после чего подсоединяются топливопроводы низкого и высокого давления, производится окончательная регулировка впрыска топлива, устанавливается рукоятка фиксатора в мелкий паз на корпусе фиксатора для закрепления муфты на валу.

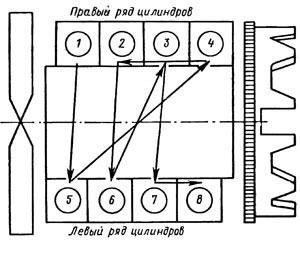

Клапанный механизм собирается и регулируется после притирки и контроля клапанов в клапанных гнездах. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первом цилиндре. Последующие положения коленчатого вала определяются его поворотом на угол, указанный в табл. 34. При каждом положении регулируются зазоры клапанов одновременно двух цилиндров в порядке работы: 1—5—4—2—6—3—7—8.

Тепловой зазор регулируется в следующем порядке:

- снимаются крышки головок цилиндров;

- затягиваются болты крепления головок цилиндров в последовательности, указанной, на рис. 70;

- устанавливается фиксатор маховика в нижнее положение; снимается крышка люка в нижней части картера сцепления;

- вставляется ломик в отверстия на маховике и проворачивается коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком;

- фиксатор маховика устанавливается в верхнее положение;

- коленчатый вал поворачивается на угол 60° против часовой стрелки, если смотреть со стороны маховика; поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30°, т. е. в первое положение. При этом клапаны 1-го и 5-го цилиндров закрыты, штанги клапанов легко проворачиваются от руки;

- проверяется момент затяжки гаек крепления стоек коромысел регулируемых цилиндров; при необходимости гайки затягиваются;

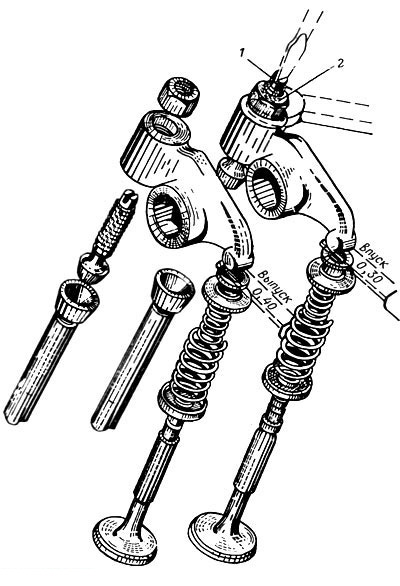

- щупом проверяется зазор между носками коромысел с торцами стержней клапанов 1-го и 5-го цилиндров, как показано на рис. 72; щуп толщиной 0,3 мм для впускного и 0,4 мм для выпускного клапанов должен входить с усилием; передние клапаны правого ряда цилиндров впускные, левого ряда — выпускные.

Рис. 71. Установка топливного насоса высокого давления (ТНВД) на двигателе:

а — порядок затяжки болтов крепления ТНВД; б — установка муфты ТНВД на впрыск топлива в первый цилиндр двигателя; I, III, IV, II — последовательность затяжки болтов крепления ТНВД при установке его на двигатель; 1 — корпус ТНВД; 2 — муфта опережения впрыска топлива; 3 — диск вала привода ТНВД с гребенкой; 4 — вал привода муфты опережения впрыска топлива; 5 — крышка; 6 — метки гребенки на диске вала привода ТНВД; 7 — метка на корпусе муфты опережения впрыска; 8 — метка на корпусе ТНВД; 9, 12, 13, 15 — болты крепления ТНВД; 10 — секция подачи топлива к форсункам; 11 — направление порядка затяжки болтов крепления ТНВД; 14 — динамометрический ключ для затяжки болтов

34. Углы поворота коленчатого вала относительно положения, соответствующего началу впрыска топлива в первом цилиндре (для регулирования тепловых зазоров клапанов остальных цилиндров) проверяется затяжка болтов крепления ТНВД, как показано на рис. 71, а, и положение меток на торце корпуса муфты опережения впрыска топлива, корпусе топливного насоса высокого давления и фланца ведущей полумуфты привода ТНВД, как показано на рис. 71, б; если риски не совпадают, коленчатый вал специальным ключом через отверстие в нижней части картера маховика проворачивается маховиком на один оборот до появления рисок на гребенке диска вала привода ТНВД, при этом риски должны быть совмещены;

Регулировка теплового зазора облегчается применением приспособления И-801.14.000, показанного на рис. 73. При этом гайка регулировочного винта ослабляется и вставляется в зазор щупа. Вращением регулировочного винта отверткой устанавливается требуемый зазор. Придерживая винт отверткой, гайка затягивается и проверяется величина зазора.

Дальнейшее регулирование зазоров в клапанном механизме производится попарно в цилиндрах 4-м и 2-м (положение II), 6-м и 3-м (положение III), 7-м и 8-м (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180°.

Контроль правильности регулировки проверяется на работающем двигателе. При правильно отрегулированных зазорах стука в клапанном механизме не должно быть.

Крышки люка картера сцепления и головок цилиндров устанавливаются после регулировки по назначению.

Величины зазоров должны быть: для впускных клапанов — 0,15—0,20 мм; для выпускных клапанов — 0,30—0,35 мм.

34. Углы поворота коленчатого вала относительно положения, соответствующего началу впрыска топлива в первом цилиндре (для регулирования тепловых зазоров клапанов остальных цилиндров)

| Параметры | Единица измерения | Положение коленчатого вала | |||

| I | II | III | IV | ||

| Угол поворота коленчатого вала | град | 60 | 240 | 420 | 600 |

| Цилиндры регулируемых клапанов | 1.5 | 4,2 | 6,3 | 7,8 | |

Рис. 72. Сборка привода клапанов и регулировка теплового зазора между клапаном и толкателем с использованием щупа, ключа и отвертки:

1 — регулировочный винт; 2 — контргайка

Рис. 73. Регулировка теплового зазора в клапанном механизме с использованием приспособления И-801.14.000:

1 — накидной ключ с воротком; 2 — отвертка с воротком; 3 — регулировочный винт коромысла; 4 — контргайка; 5 — носок коромысла; 6 — пластинчатый щуп; 7 — пружина клапана

Перед регулировкой необходимо надежно затянуть контргайки регулировочных винтов и проверить зазоры.

Сборка и установка деталей газораспределительного механизма

Сборка и установка распределительного вала, газораспределительного механизма во втулки, запрессованные в блок цилиндров. Перед установкой в блок цилиндров распределительный вал собирается с корпусом заднего подшипника и распределительной шестерней. Перед сборкой с корпусом подшипника опорная шейка вала и втулка корпуса протираются салфеткой и смазываются чистым дизельным маслом. Шестерня после предварительного нагрева до температуры (100+-10) °С напрессовывается на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25—0,30 мм.

Распределительный вал в сборе показан на рис. 64.

Перед установкой распределительного вала в блок цилиндров внутренняя поверхность опорных втулок и опорные шейки распределительного вала смазываются чистым дизельным маслом. Распределительный вал устанавливается аккуратно без повреждения рабочих поверхностей втулок.

Установка деталей газораспределительного механизма, передающих усилия от распределительного вала к коромыслам. Направляющие толкателей в комплекте с толкателями устанавливаются на штифты блока цилиндров и крепятся к блоку болтами. Болты затягиваются моментом затяжки 70—90 Н*м.

Штанги перед установкой в блок цилиндров протираются, а наконечники смазываются чистым дизельным маслом. Стойка с коромыслами клапанов в сборе должна легко без ударов войти на установочные штифты и шпильки. Коромысла клапанов устанавливаются так, чтобы сфера регулировочного винта была совмещена с наконечником штанги. Регулировочные винты должны быть ввернуты в коромысло до упора.

Рис. 64. Распределительный вал в сборе:

1 — распределительный вал; 2 — корпус подшипника; 3 — распределительная шестерня; 4 — шпонка; 5 — подшипник

Затяжка гаек и крепления стойки с коромыслами в сборе производится моментом затяжки 40—60 Н*м, после чего регулируется зазор между носком коромысла и торцом клапана.

Сборка и установка масляного насоса и поддона картера

Масляный насос перед установкой на двигатель собирается с ведомой шестерней привода масляного насоса, с всасывающей трубкой и трубкой клапана системы смазки. Затяжка болтов фланцев трубок масляного насоса и болтов крепления масляного насоса производится в два приема (момент затяжки 50—60 Н*м).

После установки масляного насоса нижняя часть картера закрывается поддоном.

Установка передней крышки блока цилиндров, коллекторов и трубопроводов.

Передняя крышка блока цилиндров устанавливается на блок в сборе с гидромуфтой привода вентилятора и шкивом привода генератора. Перед этим на коленчатый вал надевается полумуфта мощности и шайба носка коленчатого вала. В полумуфту отбора мощности вводится вал привода гидромуфты. Затяжка болтов крышки производится моментом затяжки 50—60 Н*м.

Впускные и выпускные коллекторы и водяные трубы системы охлаждения перед установкой на двигатель тщательно обдуваются сжатым воздухом. Затяжка болтов их крепления производится последовательно в 2 приема (предварительная и окончательная).

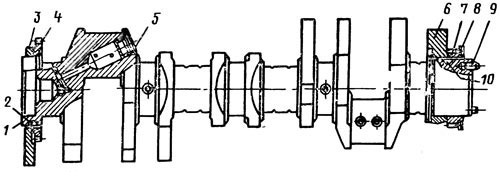

Сборка коленчатого вала и установка его в блок цилиндров

Коленчатый вал перед сборкой обдувается сжатым воздухом.

Сборка коленчатого вала производится в следующей последовательности. В полости масляных каналов шеек устанавливаются втулки центробежной очистки масла. Сверху каналы запрессовываются заглушками. После этого на коленчатый вал напрессовываются шестерни и противовесы. На носок коленчатого вала устанавливаются шестерня привода масляного насоса и передний выносной противовес, на хвостовике — распределительная шестерня в сборе с маслоотражателем и задний выносной противовес. Шестерни и противовесы на коленчатый вал напрессовываются при сборке. Перед напрессовкой они нагреваются до температуры 105 °С. Напрессовка шестерни производится до упора ее в буртик вала. Собранный коленчатый вал показан на рис. 63.

Коленчатый вал перед установкой в блок цилиндров балансируется динамически относительно оси крайних коренных шеек на балансировочной машине. Перед балансировкой на каждую шейку устанавливается груз массой (8525±1) г. Центры тяжести грузов должны совпадать с осями шатунных шеек. Допустимая несбалансированность не должна превышать 80 г. Дисбаланс устраняется удалением металла сверлением в противовесах, изготовленных за одно целое с валом.

Непосредственно перед установкой коленчатого вала в блок рабочая поверхность вкладышей коренных подшипников и коренные шейки вала смазываются чистым дизельным маслом. Размеры вкладышей коренных подшипников должны соответствовать размерам шеек коленчатого вала и гнездам в блоке цилиндров. Упорные полукольца вала устанавливаются в выточку последней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников предварительно затягиваются со стороны правого, а затем со стороны левого рядов цилиндров с моментом затяжки 90— 120 Н*м, а затем окончательно — с моментом затяжки 210— 235 Н*м.

Контроль затяжки шатунных болтов осуществляется по их удлинению. Удлинение шатунных болтов после затяжки подшипников должно быть 0,25—0,27 мм.

Рис. 63. Коленчатый вал в сборе:

1 — передний торец коленчатого вала; 2 — шпонка; 3,6 — противовесы; 4 — шестерня привода масляного насоса; 5 — заглушка; 7 — распределительная шестерня; 8 — маслоотражатель; 9 — установочный штифт; 10 — шпонка

При правильной сборке подшипников коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика. Осевой зазор в упорном подшипнике должен быть 0,05—0,20 мм.

Технологический процесс сборки двигателей после капитального ремонта

Сборка двигателей на авторемонтных заводах производится аналогично сборке двигателей на Камском объединении по производству большегрузных автомобилей.

Детали на сборку поступают следующим образом: базовые детали (блоки цилиндров, головки блоков цилиндров, коленчатые валы, распределительные валы) — с постов их восстановления и испытания; остальные детали — с комплектовочного отделения. Поступающие на сборку детали должны быть очищены от грязи, лаковых отложений, нагара и накипи, обезжирены, промыты и высушены. Масляные каналы и отверстия в деталях после очистки промываются под давлением и продуваются сжатым воздухом. Они должны соответствовать чертежам и требованиям ТУ завода-изготовителя.

Не допускаются к сборке крепежные детали (болты, шпильки, гайки) с изношенными или помятыми гранями. Повреждения резьбы более 2 ниток исправляются резьбонарезным инструментом.

Сборка двигателей производится на конвейере поточным методом в следующей последовательности: после установки блока цилиндров на стенд конвейера на его станки устанавливаются заглушки и уплотнения; в постели коренных подшипников укладывается коленчатый вал; подшипники закрываются крышками; во втулки распределительного вала вставляется распределительный вал; в гнезда помещаются гильзы цилиндров, а в гильзы — поршни в сборе с кольцами, пальцами и шатунами; нижние головки шатунов надеваются на шатунные шейки коленчатого вала и закрываются крышками; монтируются штанги и направляющие с толкателями; на верхнюю часть блока помещаются головки, а его нижняя часть после установки масляного насоса закрывается поддоном. Детали в сопряжениях двигателя собираются в соответствии со сборочными чертежами. Допуски и посадки деталей в сопряжениях должны соответствовать данным, приведенным в табл. 31. После всех сопряжений на двигатель устанавливается навесное оборудование.

Установка блока цилиндров на стенд конвейера производится с помощью мостового крана. На стенде на блок цилиндров вставляются заглушки, пробки, нижние уплотнительные кольца гильз цилиндров и верхние уплотнительные кольца гильз цилиндров без скручивания и излишнего растягивания.

31. Допуски и посадки (зазоры и натяги) в сопряжениях деталей двигателей КамАЗ-740, мм

| Номер и наименование сопряженной детали | Размер | Зазор (натяг) в сопряжении | ||

| по рабочему чертежу | допустимый без ремонта | по рабочему чертежу | после капитального ремонта | |

| 740.1002011. Блок цилиндров — диаметр отверстия под бурт гильзы цилиндров | 145 | — | —0,74…—0,39 | —0,74…—0,39 |

| 740.1002021. Гильза цилиндров — наружный диаметр | 146 | — | — | — |

| 740.1002011. Блок цилиндров — диаметр верхнего посадочного отверстия под гильзу | 137,5 | 137 | — | — |

| 740.1002021. Гильза цилиндров — диаметр верхнего посадочного пояска | 137,5 | — | —0,01…—0,05 | —0,05…—0,07 |

| 740.1002011. Блок цилиндров — диаметр нижнего посадочного отверстия под гильзу | 134 | 134 | — | — |

| 740.1002021. Гильза цилиндров — диаметр нижнего посадочного пояска | 134 | — | —0,01…—0,05 | —0,03…—0,07 |

| 740.1002011. Блок цилиндров — диаметр гнезда под вкладыши коренных подшипников | 100 | 100,03 | — | — |

| 740.1005170. Вкладыши коренных подшипников — толщина вкладыша | 2,5 | — | +0,156…+0,096 | +0,165…+0,096 |

| 740.1005020. Вал коленчатый: | ||||

| диаметр коренных шеек | 96-0,015 | 94,98 | +0,096…+0,156 | +0,096…+0,156 |

| диаметр шатунных шеек | 80-0,013 | — | +0,07…+0,117 | +0,07…+0,117 |

| 740.1002011. Блок цилиндров — ширина гнезда под крышку подшипника коленчатого вала | 170 | 170,03 | — | — |

| 740.1005140. Крышка подшипника коленчатого вала — ширина крышки | 170 | — | +0,001…+0,024 | +0,001…+0,024 |

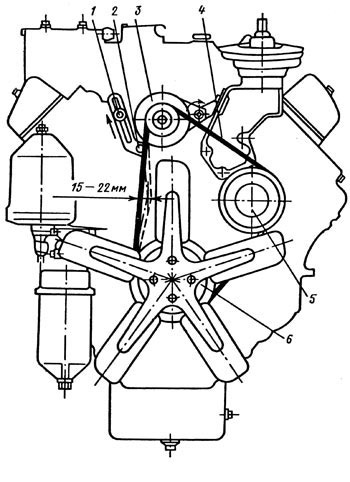

Установка генератора

Генератор устанавливается на двигатель так, чтобы обеспечивалось плотное прилегание передней лапы генератора к опоре блока цилиндров. После установки генератора на двигатель производится регулировка натяжения приводных ремней. Нормально натянутый ремень при нажиме усилием 40 Н на середину ветви должен прогибаться на 10—15 мм, как показано на рис. 74. Для привода агрегатов применяются только комплекты ремней. Затяжка пальца генератора стяжным болтом производится в последнюю очередь.

Рис. 74. Проверка и регулировка натяжения ремней вентилятора:

1 — винт регулировочной планки натяжения ремня вентилятора; 2 — ось натяжной планки; 3 — шкив генератора; 4 — ремень вентилятора; 5 — шкив; 6 — шкив крыльчатки вентилятора

Установка распределительных шестерен на задний торец блока цилиндров

Распределительные шестерни устанавливаются по меткам, как показано на рис. 65.

Затяжка болтов, крепящих ось ведущей шестерни привода распределительного вала к блоку, производится в 2 приема (предварительно и окончательно) моментом затяжки 50—60 Н*м.

Болт крепления роликоподшипника ведущей шестерни распределительного вала затягивается моментом затяжки 90—100 Н*м.

Окружной зазор в зацеплении шестерен газораспределительного механизма при рабочем положении двигателя составляет 0,1—0,3 мм. Замер производится щупом в 3 точках.

Рис. 65. Размещение и установка шестерен привода агрегатов:

а — размещение распределительных шестерен в задней части двигателя; б — схема установки распределительных шестерен по меткам; 1 — болт М12Х1 крепления роликоподшипника; 2, 21 — промежуточные шестерни; 3 — болт; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось; 18 — болт М10Х1; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала

Установка сцепления

Сцепление перед установкой на маховик тщательно обдувается сжатым воздухом. При установке сцепления на маховик ведомые диски центрируются относительно оси коленчатого вала с помощью шлицевой оправки.

Средний ведущий диск в сборе и нажимной диск с кожухом в сборе устанавливаются на маховике двигателя без дополнительной подгонки, причем средний ведущий диск должен перемещаться в пазах маховика под давлением отжимных рычагов. При установке среднего ведущего диска поверхности концов отжимных рычагов смазываются смазкой № 158.

Затяжка болтов крепления нажимного диска сцепления с кожухом в сборе к маховику производится равномерно без перекосов. Окончательно болты затягиваются моментом 55—63 Н*м.

Собранный двигатель окрашивается алюминиевой нитроглифталевой эмалью НЦ МРТУ-10-895-69 без грунта. Стартер, генератор, масляные фильтры, воздушный фильтр и крыльчатка вентилятора окрашиваются в черный цвет эмалью НЦ-184.

Установка топливной аппаратуры

Детали и узлы топливного насоса высокого давления, регулятора скоростного режима, топливного насоса низкого давления, ручного насоса и форсунки тщательно промываются в летнем дизельном топливе, а плунжерные пары, нагнетательные клапаны и распылители — в авиационном бензине Б-70. После промывки детали обдуваются сухим сжатым воздухом. Протирка деталей обтирочными материалами не допускается.

Повреждения в металлической оплетке резиновых рукавов и вмятин глубиной более 2 мм на стальных трубопроводах не допускаются. Топливопроводы низкого давления перед сборкой проверяются на герметичность воздухом давлением 0,3 МПа. Понижение давления воздуха не допускается. Перед установкой на двигатель трубопроводы промываются дизельным топливом и продуваются сжатым воздухом.

Установка цилиндро-поршневой группы в блок цилиндров

Установка гильз цилиндров в блок. Перед установкой гильз цилиндров в блок на фаски наносится смазка типа ЦИАТИМ. Гильзы цилиндров вставляются в блок усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец. На верхнем торце каждой гильзы со стороны, обращенной к вентилятору, наносится номер цилиндра.

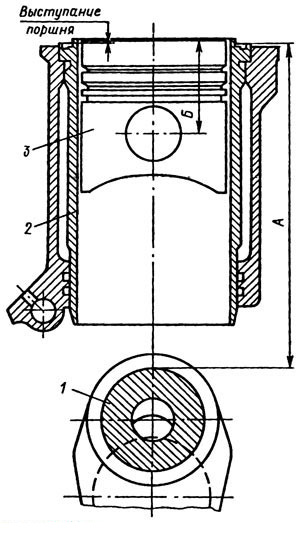

Подготовка и установка поршней в гильзы цилиндров в сборе с кольцами, пальцами и шатунами. Поршень с пальцем и шатуном, показанный на рис. 66, собирается после нагрева поршня до температуры 80…100°С. Отверстия в шатуне под пальцем и сам палец предварительно обильно смазываются дизельным маслом. Палец устанавливается усилием большого пальца руки. Запрессовка пальца в поршень не допускается. Выточки на поршне и пазы под усы вкладышей на шатуне располагаются в одну сторону. Поршневые пальцы от осевого перемещения надежно фиксируются стопорными кольцами.

Поршневые кольца перед постановкой на поршень должны иметь определенные размеры. Зазор поршневых колец замеряется в калибре диаметром 120+0,03 мм. Размеры зазоров поршневых колец и допустимые зазоры в замках указаны в табл. 32.

Рис. 66. Установка поршня с шатуном в сборе в гильзу цилиндров:

а — поршень с шатуном в сборе: А — выемки для клапанов; Б — уступ (выемка) для захода усика вкладыша; б — установка поршня с шатуном и кольцами в сборе в гильзу с помощью приспособления: 1 — поршень; 2 — обойма приспособления И-801.00.001; 3 — гильза цилиндров

Компрессионные и маслосъемные кольца устанавливаются с помощью плунжерного расширителя маслосъемных колец. Он вставляется в канавку поршня и кольцо надевается так, чтобы стык расширителя находился под углом 180° к замку кольца. После этого устанавливаются компрессионное кольцо, покрытое молибденом, и компрессионное кольцо, покрытое хромом.

Замки смежных колец разводятся в разные стороны.

Подбор поршня производится по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до упорного бурта гильзы таким образом, чтобы выход днища поршня над упорным буртом гильзы цилиндров находился в пределах 0,6—0,7 мм, как показано на рис. 67.

32. Размеры зазоров поршневых колец и допустимые зазоры в замках, мм

| Параметры | Зазор после восстановления | Допустимый зазор |

| Замок в компрессионных поршневых кольцах | 0,4—0,6 | 0,8 |

| Замок в маслосъемных поршневых кольцах | 0,30—0,45 | 0,7 |

| Торцовый зазор верхнего компрессионного кольца | 0,12—0,17 | 0,22 |

| Торцовый зазор нижнего компрессионного кольца | 0,09—0,14 | 0,19 |

| Торцовый зазор маслосъемного кольца | 0,07—0,11 | 0,2 |

| Зазор в сопряжении поршень — гильза (при замере на расстоянии 0,119—0,162 мм от днища поршня) | 0,12—0,16 | 0,22 |

Методика производства измерений расстояния от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндров показана на рис. 68, а данные для подбора поршня по гильзе представлены в табл. 33. После подбора поршней на заводе-изготовителе индексы варианта поршня 10, 20, 30 и 40 наносятся на днище поршня и на нерабочем выступе торца гильзы.

При сборке цилиндро-поршневой группы необходимо подбирать поршни по гильзам таким образом, чтобы индексы у них были одинаковыми.

Рис. 67. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров

Рис. 68. Подбор поршня для установки его в цилиндр по расстоянию от шейки коленчатого вала до верхнего края гильзы цилиндров:

А — расстояние от шейки коленчатого вала до верхнего края гильзы цилиндров; Б — расстояние от оси пальца до плоскости выхода поршня из цилиндра; 1 — шейка коленчатого вала; 2 — гильза цилиндров; 3 — поршень

Рис. 69. Схема нумерации цилиндров и порядок работы двигателя

При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

Суммарный зазор между торцами нижних головок шатунов и щеками коленчатого вала (осевой люфт) должен быть не менее 0,15 мм.

33. Данные для подбора поршня по гильзе цилиндров

| Индекс варианта исполнения поршня | Расстояние от образующей шатунной шейки до упорного бурта гильзы цилиндров, мм | Расстояние от плоскости разъема до центра кольца, мм |

| 10 | 260,12—260,24 | 75,67—75,71 |

| 20 | 260,24—260,35 | 75,78—75,82 |

| 30 | 260,35—260,46 | 75,89—75,93 |

| 40 | 260,46—260,57 | 76,00—76,04 |

Спаренность крышек с шатунами проверяется по меткам завода-изготовителя. На крышках шатунов выбивается порядковый номер цилиндра.

Комплекты шатунов с поршнями и кольцами в сборе устанавливаются на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров двигателя показана на рис. 69.

Затяжка болтов крепления крышек шатунов производится удлинением болтов на 0,25—0,27 мм.