Возможные дефекты блоков цилиндров Камаз

Деталь № 140 1002001

Материал блока цилиндров — чугун серый СЧ 21-40; крышек подшипников — чугун ковкий КЧ 35-10

Твердость: блока цилиндров — НВ 187 — 241; крышек подшипников — НВ 121-163

11. Технические условия на контроль, сортировку и восстановление блока цилиндров двигателя — КамАЗ

|

Номер позиции на рисунке |

Возможные дефекты |

Способ установления дефекта и средства контроля |

Размер, мм |

Рекомендации по устранению дефектов |

|

|

по рабочему чертежу |

допустимый без ремонта |

||||

| — |

Трещины масляной магистрали |

Испытание на герметичность воздухом при давлении 0,28 МПа |

Утечка воздуха не более 33 см3/мин |

Браковать при утечке воздуха более 33 см3/мин |

|

|

1 |

Срыв резьбы под болты крышек коренных подшипников |

Осмотр |

— | — |

Браковать |

|

2, 3, 4 |

Трещины на стенках водяной ашки, перемычек между цилиндрами, посадочных мест под гильзы |

Испытание на герметичность воздухом 0,21 МПа |

Утечка воздуха не более 21 см3/мин |

— |

|

|

5, 6 |

Деформация или износ посадочных отверстий под гильзу |

Нутромер НИ 100-160 |

Более 133,98; менее 134,06 |

— | |

|

7 |

Задиры или деформация на торцовых поверхностях задней опоры под полукольца упорного подшипника |

Приспособление для проверки |

0,015 |

0,02 |

Шлифовать поверхности |

|

8 |

Износ установочных гнезд под крышки коренных подшипников |

Калибр 170,03 |

170±0,3 |

170,03 |

Браковать |

| 9 |

Коробление поверхности сопряжения с головками цилиндров |

Линейка поверочная ЛП-2, щуп 0,07 |

Неплоскостность |

Шлифовать поверхность до устранения коробления |

|

|

0,06 |

0,08 |

||||

|

Деформация, износ или несоосность гнезд вкладышей коренных подшипников |

Нутромер НИ 100-160, приспособление для контроля соосности |

100±0,0021 |

100,03 |

Расточить гнезда вкладышей под ремонтный размер |

|

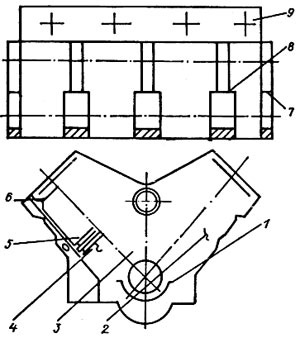

Блоки цилиндров относятся к классу корпусных деталей. У двигателей КамАЗ-740 блок цилиндров отливается V-образной монолитной конструкцией из серого чугуна СЧ 21-40, а крышки подшипников — из ковкого чугуна КЧ 35-10. Места посадки гильз цилиндров подшипников коленчатого вала и втулок распределительного вала точно обработаны.

При изготовлении блок цилиндров растачивается вместе с крышками коренных опор, поэтому крышки невзаимозаменяемые, их необходимо устанавливать на те места, с которых они были сняты. Картерная часть блока соединяется с крышками коренных опор поперечными болтами.

Блоки цилиндров после мойки подвергаются дефектации. Дефектации блоков производится на основании Технических условий на контроль, сортировку и восстановление деталей (табл. 11).

Возможными дефектами блока цилиндров могут быть:

- коробление поверхности сопряжения с головками цилиндров;

- деформация или износ гнезд под вкладыши коренных подшипников коленчатого вала и втулок распределительного вала;

- деформация или износ верхнего посадочного пояса под гильзу;

- износ резьбовых отверстий;

- пробоины стенок блока, трещины масляной магистрали и трещины перемычек и посадочных мест под гильзы.

Восстановление внутренних цилиндрических поверхностей в блоке цилиндров двигателя — КамАЗ

Изношенные посадочные пояски в блоке под гильзы цилиндров растачиваются под ремонтный размер. Размеры посадочных поясков представлены в табл. 17.

17. Ремонтные размеры посадочных поясков в блоке под гильзы цилиндров

|

Размер |

Посадочное отверстие, мм |

Шероховатость поверхности, мкм |

|

|

верхнее |

нижнее |

||

|

Допустимый (без ремонта) |

137,48 |

133,98^+0.08 |

Ra 1,25 |

|

Ремонтный |

137,5^+0,04 |

134,0^+0,04 |

Ra 1,25 |

Изношенные внутренние поверхности отверстий под толкатели восстанавливаются развертыванием под ремонтный размер на радиально-сверлильном станке.

Поврежденные резьбы в блоке цилиндров восстанавливаются постановкой резьбовых ввертышей.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливаются после установки блока цилиндров в приспособление шлифованием плоскости на горизонтальном плоскошлифовальном ставке до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:

- при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается;

- крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров.

Расстояние между осями коленчатого вала и промежуточной шестерни 157,5±0,03 мм, а распределительного вала промежуточной шестерни — 112,5±0,03 мм (замеряется индикаторным приспособлением).

Заварка трещин в блоках цилиндров

Трещины на стенках блока цилиндров завариваются или заделываются эпоксидными композициями.

Заварку трещин можно вести с подогревом или без подогрева. Перед заваркой концы трещин засверливаются сверлом диаметром 5 мм и только после этого разделываются по всей длине под углом 90—120 ° на 4/5 толщины стенки с помощью шлифовальной машинки.

Заварка трещин чугунного блока имеет отличительные особенности, заключающиеся в том, что она может производиться с подогревом блока или без подогрева. Подогрев блока производится до температуры 600…650 °С ацетиленокислородным пламенем горелки. В качестве присадочного материала используются прутки диаметром 5 мм. От окисления шов предохраняется бурой. Запрещается производить заварку трещин при температуре ниже 600 °С. В интервале температур 60…600 °С во время заварки при быстром нагреве происходит отбел чугуна в результате соединения углерода с железом и образования карбида железа Fe2C (белого чугуна), так как в этом случае после охлаждения образовываются дополнительные трещины. Их швы после заварки должны выступать над поверхностью стенки блока не более чем на 1,5 мм.

Шлаковые включения и раковины не допускаются.

Заварка трещин без подогрева производится электродуговой сваркой постоянным током обратной полярности полуавтоматом А-547 электродной проволокой марки МНЖКТ диаметром 1,2 мм в среде аргона. В процессе заварки не допускается нагрев детали выше 60°С.

Режим заварки трещин: сила сварочного тока — 125—150 А; напряжение — 27—30 В; давление аргона у сварочной дуги — 0,3—0,5 МПа.

Для заварки трещин без применения защитного газа применяются электроды следующих марок: ПАНЧ-11, МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 и ЦЧ-4.

Режим сварки: сила сварочного тока — 130 А; напряжение — 36 В; твердость наплавленного слоя — НВ 170.

Заделка трещин в блоках цилиндров эпоксидной композицией

Заделка трещин эпоксидной композицией производится следующим образом:

- трещина разделывается шлифовальным кругом под углом 60— 90° на глубину 3/4 толщины стенки; концы трещин засверливаются сверлом диаметром 3—4 мм; отверстия забиваются медными или алюминиевыми заглушками; при длине трещины до 30—50 мм фаску можно не снимать;

- в зоне вокруг трещин шириной 30 мм создается шероховатость поверхности насечкой или дробеструйной обработкой; после этого производятся очистка и обезжиривание разделанной поверхности ацетоном;

- на сухую поверхность шпателем наносится первый слой эпоксидной композиции толщиной 1 мм; затем наносится второй слой эпоксидной композиции толщиной не менее 2 мм; общая толщина слоя должна быть 3—4 мм;

- после этого производится отверждение нанесенного слоя эпоксидной композиции; отверждение эпоксидной композиции может производиться с подогревом или без подогрева; отверждение с подогревом производится в сушильном шкафу при температуре 80…90 °С продолжительностью около 1 ч.

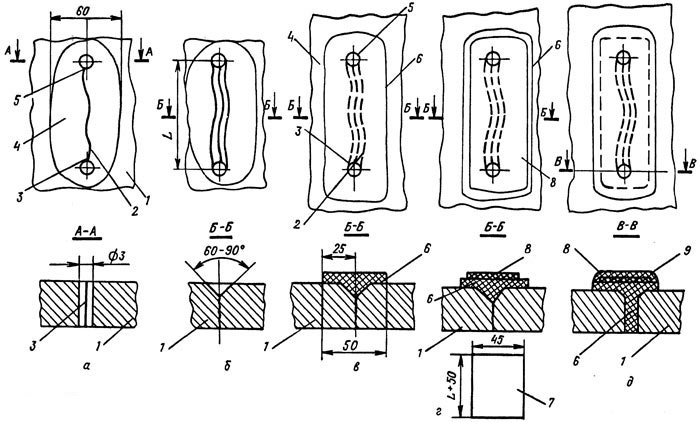

Рис. 40. Последовательность выполнения операций заделки трещин поврежденной детали:

а — сверление концов трещины; б — зачистка поверхности детали вокруг трещины, разделка трещины и обезжиривание на удалении до 300 мм от трещины; в — заполнение разделанной трещины клеевой композицией; г — укрепление клеевой композиции слоем стеклоткани; д — наложение верхнего слоя клеевой композиции; L — длина трещины; 1 — деталь; 2 — трещина в детали; 3, 5 — засверленные концы трещины; 4 — зачищенная поверхность; 6 — слой клеевой композиции; 7 — заготовка стеклоткани; 8 — укрепление слоя клеевой композиции стеклотканью; 9 — верхний слой клеевой композиции

Пробоины на стенке блока заделываются наложением заплат из стеклоткани толщиной 0,3 мм на первый слой эпоксидной композиции. Заплаты должны перекрывать пробоину на 15—20 мм. Сверху заплаты наносится второй слой эпоксидной композиции. После этого производится отверждение эпоксидной композиции.

Операционная карта заделки трещин клеевой композицией представлена в табл. 12, а последовательность выполнения операции показана на рис. 40.

12. Операционная карта заделки трещин на наружной стенке блока цилиндров клеевой композицией

|

Наименование операции |

Время операции, мин |

Инструменты и приспособления |

Материалы |

|

Сверление по концам трещины 2 отверстий диаметром 2—3 мм, установка пробок в отверстия |

5 |

Электродрель, сверло диаметром 2—3 мм, шлифовальная машина |

Медные или алюминиевые заглушки, изготовленные из проволоки |

|

Снятие на трещине фаски под углом 60—90° на глубину 2—3 мм вдоль трещины по всей ее длине |

20 |

Шлифовальная машинка с гибким валом |

Шлифовальный круг зернистостью 46—60, твердостью СМ1, СМ2 |

|

Зачистка поверхности блока цилиндров на расстоянии 20—30 мм по обе стороны трещины до металлического блеска |

10 |

Шлифовальная машинка с гибким валом и круглым диском-щеткой |

Диск с металлической щеткой |

|

Обезжиривание и просушка очищенного участка и трещины при температуре 20 °С |

10 |

— |

Ацетон, бензин, ветошь |

|

Приготовление эпоксидной композиции |

5 |

Шпатель, полиэтиленовый стаканчик |

Эпоксидная смола, наполнитель — чугунный порошок, пластификатор ДБФ и отвердитель ПЭПА |

|

Нанесение клеевой композиции на подготовленную поверхность |

3 |

Шпатель металлический |

Клеевая композиция |

|

Наложение заплаты на нанесенный слой клеевой композиции |

2 |

То же |

Заплата из стеклоткани |

|

Нанесение на заплату окончательного слоя эпоксидной композиции |

2 |

— |

Эпоксидная композиция |

|

Выдержка блока цилиндров с нанесенной композицией на трещину до полного отвердения при температуре 18…20°С |

24 ч |

— |

— |