Восстановление деталей электромеханической обработкой

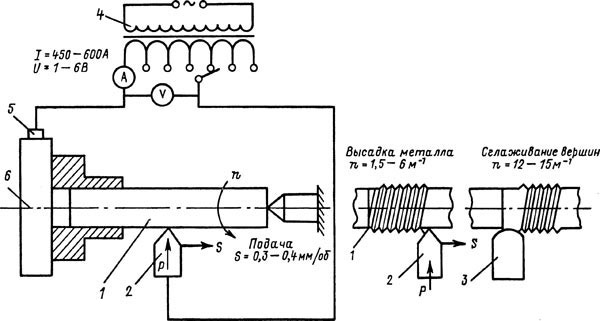

Схема электромеханической обработки деталей показана на рис. 31. Сущность способа заключается в совместном действии электрического тока и пластического деформирования на восстанавливаемую деталь. В месте контакта инструмента с деталью выделяется тепло.

Рис. 31. Схема восстановления детали электромеханической обработкой:

1 — обрабатываемая деталь; 2 — инструмент (высаживающий ролик); 3 — сглаживающий ролик; 4 — трансформатор; 5 — щетка подвода электрического тока; 6 — медная шина патрона

Напряжение источника переменного или постоянного тока 1—6 В. Сила тока выбирается в зависимости от режимов обработки и колеблется в пределах 450—600 А. Данный способ позволяет восстанавливать посадочные шейки валов с износом до 0,4 мм.

Сущность способа восстановления деталей пластическим деформированием

Изменение формы, размеров и физико-механических свойств деталей при восстановлении их пластическим деформированием достигается за счет перераспределения металла той же детали.

Пластические свойства металлов зависят от структуры, химического состава, температуры нагрева и скорости деформации. При восстановлении деталей деформированием рекомендуются следующие температуры: 800…1200 °С — из углеродистых сталей; 850—1150 °С — из легированных сталей; 700…850 °С — из бронзы.

Восстановление формы и размеров изношенных деталей производится до получения в местах износа номинальных размеров, увеличенных на припуск для механической обработки. Детали, которые в процессе восстановления потеряли заданные физико-механические свойства, подвергаются закалке и отпуску. Многие детали (коленчатые валы, шатуны, балки осей) после холодной правки термической обработке не подвергаются.

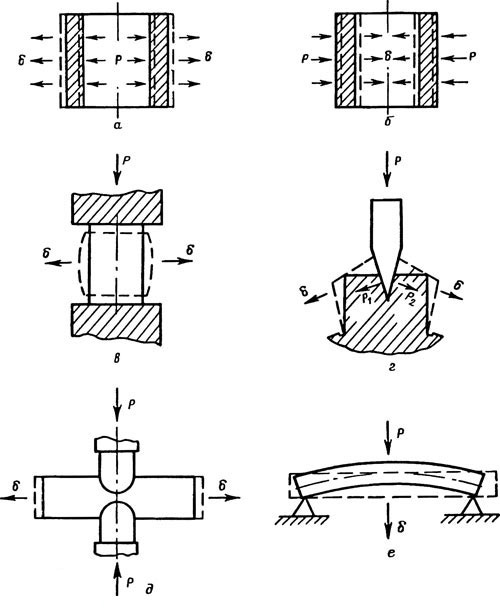

Восстановление деталей пластическим деформированием можно разделить на следующие виды: правка, раздача, осадка, обжатие, вытяжка, накатка, раскатывание, механическая и электромеханическая высадка, наклеп и др. Виды восстановления деталей методом пластического деформирования показаны на рис. 30.

Рис. 30. Виды восстановления деталей пластическим деформированием:

а — раздачей; б — сжатием; в — осадкой; г — вдавливанием; д — вытяжкой; е — правкой; Р — направление действия силы, вызывающей деформацию детали; 6 — величина и направление деформации детали