Содержание

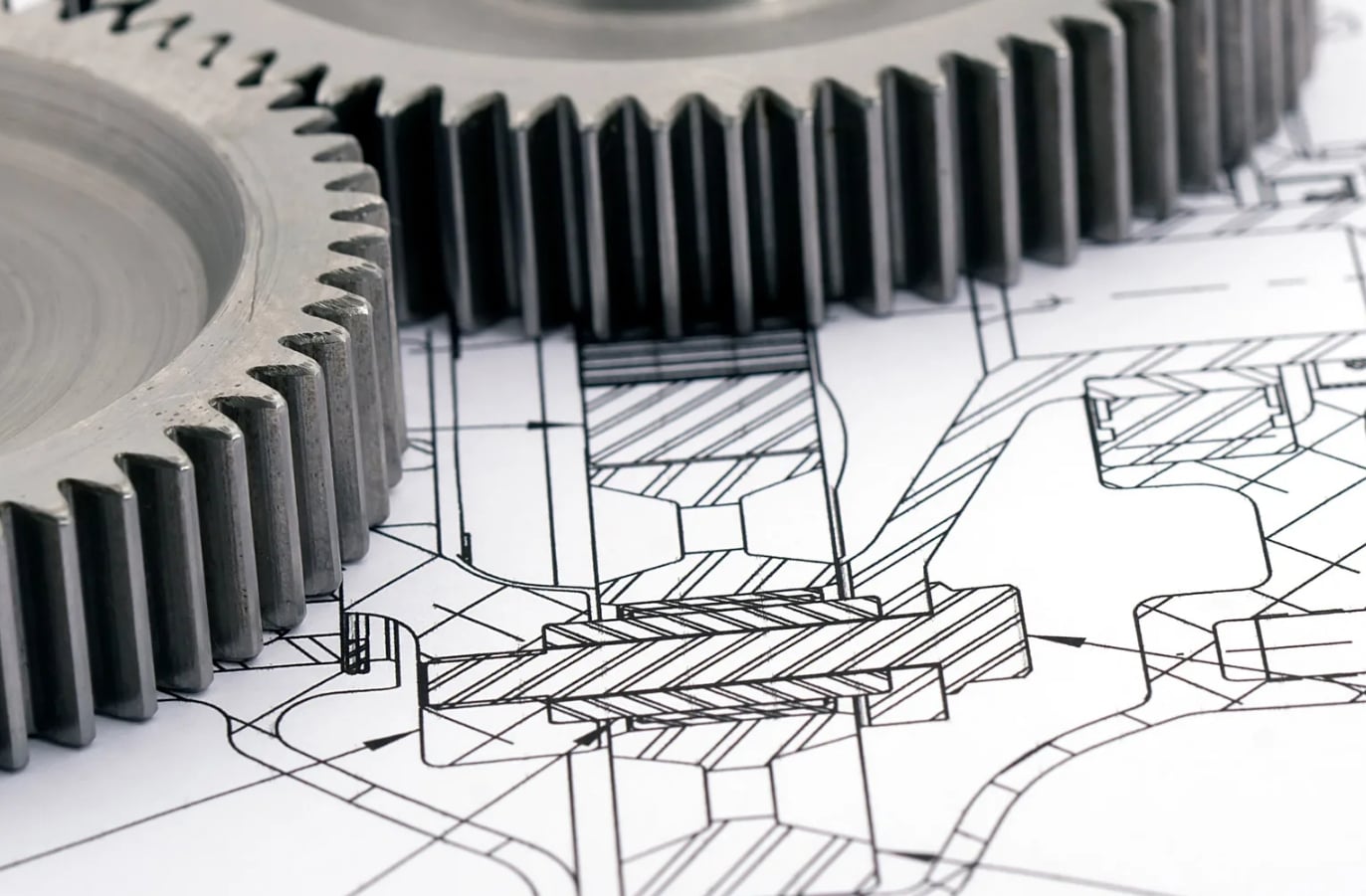

Современная металлообработка невозможна без точного оборудования. Станки — это основа машиностроительной отрасли, обеспечивающая высокую точность, стабильность и эффективность производственных процессов. По данным исследования рынка промышленного оборудования за 2024 год, объём поставок металлорежущих станков в российскую промышленность вырос на 19% по сравнению с предыдущим годом, что связано с модернизацией предприятий и развитием локального производства.

Проектирование и изготовление станков для металлообработки — сложный инженерный процесс, который требует глубокого понимания технологических задач, материаловедения и цифровых решений. В условиях импортозамещения всё больше внимания уделяется разработке собственных решений или адаптации зарубежных аналогов под российские реалии.

Этапы проектирования современных станков

Создание станка начинается не с механики, а с технического задания. Современный подход к проектированию включает:

- Анализ производственных задач: какие операции будет выполнять оборудование;

- Выбор уровня автоматизации: от простых ручных станков до CNC-систем;

- Расчёт нагрузок и износостойкости: чтобы обеспечить долгий срок службы;

- Подбор материалов: чугунные рамы, закалённые валы, антифрикционные покрытия;

- Интеграция с цифровыми системами: возможность подключения к ERP и MES-платформам.

Современные проекты https://shura-master.ru/master/proektirovanie-i-izgotovlenie-texnologicheskogo-oborudovaniya/ часто используют CAD/CAE-моделирование, которое позволяет протестировать конструкцию ещё до запуска в производство. Это снижает риск ошибок и повышает надёжность готового оборудования.

Как происходит изготовление станков?

После завершения проектной фазы начинается этап производства. Он включает несколько ключевых стадий:

- Механическая обработка: фрезерование, токарная работа, шлифовка деталей;

- Сборка узлов: монтаж направляющих, шпинделя, каретки;

- Установка электроники: датчики, панель управления, приводы;

- Программирование (для ЧПУ): загрузка ПО, настройка параметров;

- Тестирование и сертификация: проверка точности, мощности и безопасности.

На сегодняшний день всё чаще применяются модульные решения, которые позволяют быстро менять комплектацию под конкретную задачу. Такие станки легко адаптируются под новые типы обработки и имеют расширенные возможности по обслуживанию.

Ключевые направления в металлообработке и их особенности

В зависимости от назначения, различают несколько видов станков:

- Токарные: обработка цилиндрических и конических поверхностей;

- Фрезерные: создание плоских и фасонных элементов;

- Шлифовальные: финишная обработка с высокой точностью;

- Обрабатывающие центры: комбинированные станки с ЧПУ и несколькими осями движения;

- Станки с электроэрозионной обработкой: для сверхточного формирования деталей из твёрдых сплавов.

Среди новых тенденций — развитие гибридных систем, где сочетаются разные виды обработки, и внедрение ИИ-алгоритмов для прогноза износа инструментов. Эти изменения делают станки более экономичными и снижают уровень брака.

Рынок и перспективы развития отрасли

По данным аналитического центра «Промышленные технологии», к 2025 году объём внутреннего производства станков увеличится на 27–30%, особенно в сегменте малых и средних предприятий. Это связано с государственной поддержкой, программами импортозамещения и ростом числа частных заводов, выпускающих оборудование для металлообработки.

Сегодня лидерами в области проектирования и сборки являются:

- Отечественные предприятия: такие как «Станкостроитель» и «Металлообработка XXI век»;

- Китайские бренды: Jinan First Machine Tool и другие;

- Европейские партнёры: в условиях ограничений — через локальную сборку и лицензирование.

Стоимость нового токарного станка начинается от 1,2 млн рублей, тогда как фрезерный обрабатывающий центр может стоить от 3,5 млн рублей. Однако инвестиции себя окупают уже через 6–12 месяцев активной эксплуатации.

Заключение

Проектирование и изготовление станков для металлообработки — это сложный, но важный процесс, влияющий на качество продукции, скорость производства и безопасность рабочего процесса. При правильном подходе можно получить оборудование, способное конкурировать с мировыми аналогами по уровню точности и надёжности.

Если вы занимаетесь производством или ремонтом металлических изделий, важно правильно выбрать технические характеристики станка, учитывая не только текущие задачи, но и перспективы масштабирования.

С развитием цифровизации и ростом интереса к отечественным решениям, рынок станков становится всё более доступным и технологичным. А профессиональный подход к их созданию — гарантия того, что ваше производство будет конкурентоспособным и устойчивым в долгосрочной перспективе.