После сборки и окрашивания все двигатели, прошедшие капитальный и углубленный текущий ремонты, подвергаются приработке и испытанию.

В процессе приработки при перемещении одной детали относительно другой происходит сглаживание шероховатостей, появившихся на поверхностях деталей после механической обработки. В первый период приработки происходят интенсивное снятие микронеровностей путем изнашивания деталей и большая затрата энергии на преодоление сил трения. Процесс снятия микронеровностей продолжается около 10 мин, а макрогеометрическая приработка деталей в сопряжении заканчивается через 30—40 ч.

Приработка и испытание объединяются в одно понятие, которое называется обкаткой.

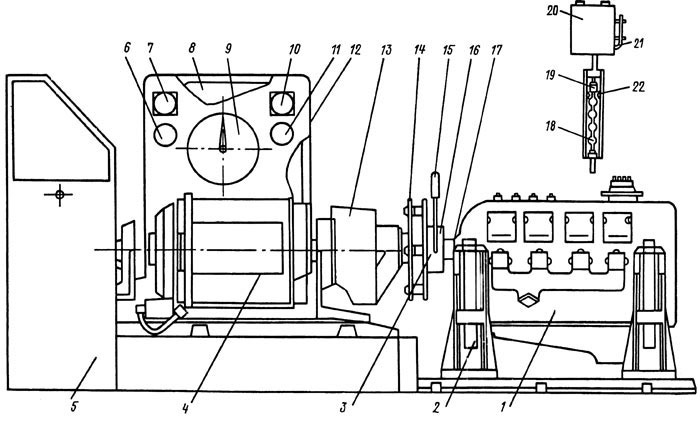

Обкатка двигателей производится на стендах, оборудованных электрическим асинхронным двигателем и устройствами для измерения мощности двигателя, его крутящего момента и расхода топлива. Асинхронный двигатель работает в двух режимах: до 1400 мин-1 — как электрический двигатель (при этом происходит вращение коленчатого вала без запуска двигателя); свыше 1400 мин-1 — как генератор (в качестве балансирной тормозной установки на коленчатом валу двигателя). Основные составные части стенда для обкатки двигателя показаны на рис. 75.

Двигатель, поступивший на испытательную станцию, должен быть укомплектован водяным насосом, компрессором, насосом гидроусилителя рулевого управления, стартером и генератором. В картер двигателя заливается масло М-10В. Уровень масла контролируется по меткам на указателе уровня масла.

Топливный насос высокого давления (ТНВД), форсунки, водяной насос должны быть предварительно испытаны и приняты ОТК.

Двигатели испытываются с технологическими воздушными фильтрами.

Коленчатый вал двигателя должен проворачиваться стартером. Если коленчатый вал не проворачивается, двигатель снимается со стенда и дефекты устраняются на специально оборудованных для этой цели стендах.

Обкатка двигателей производится при наличии воды, масла, топлива в соответствующих системах и отсутствии внешних повреждений.

Холодная обкатка начинается при температуре масла не менее 50 °С. В начале холодной обкатки необходимо проверить подачу масла к подшипникам коромысел, герметичность уплотнений форсунок и головок цилиндров, соединений в системах смазки и охлаждения.

Горячая обкатка и испытание двигателя производятся на дизельном топливе.

Рис. 75. Стенд для обкатки двигателей:

1 — двигатель, установленный для обкатки; 2 — станина для установки и крепления двигателя; 3 — сцепление, входящее в комплект стенда, 4 — балансирная машина; 5 — реостат; 6 — указатель температуры масла; 7 — тахометр; 8 — весовой механизм; 9 — указатель нагрузки на валу двигателя; 10 — манометр в масляной системе двигателя; 11 — указатель температуры воды в системе двигателя; 12 — корпус весового механизма; 13 — редуктор; 14 — маховик; 15 — рукоятка муфты выключателя сцепления; 16 — муфта выключения сцепления; 17 — вал привода коленчатого вала; 18 — колба расхода дизельного топлива; 19 — электромагнитный клапан; 20 — мерный бачок дизельного топлива; 21 — трубка уровня дизельного топлива; 22 — фотодиод

После пуска двигателя проверяется герметичность соединений выпускных коллекторов и трубопроводов системы питания. При необходимости производится установка минимальной частоты вращения холостого хода, величина которого не должна превышать 600 мин-1. Она осуществляется болтом ограничения минимальных оборотов. Холодная и горячая обкатка производится в соответствии с режимами, приведенными в табл. 35.

При горячей обкатке температура масла в картере двигателя и температура воды, выходящей из ашки охлаждения, должна быть соответственно 80…85 и 85…95 °С. Разность температур воды, выходящей из правой и левой головок, не должна превышать 5 °С. Давление масла в магистрали при температуре 80…95 °С должно быть 0,4—0,55 МПа при частоте вращения коленчатого вала 2600 мин-1 и не менее 0,1 МПа — при 600 мин-1.

35. Режимы обкатки (приработки и испытания) двигателей КамАЗ-740

|

Вид обкатки |

Этап |

Режим обкатки |

||

|

Частота вращения коленчатого вала, мин-1 |

Нагрузка на двигатель, кВт |

Продолжительность обкатки, мин |

||

|

Холодная |

1-й |

600 |

— |

10 |

|

2-й |

800 |

— |

10 |

|

|

3-й |

1000 |

— |

5 |

|

|

4-й |

1200 |

— |

10 |

|

|

5-й |

1400 |

— |

5 |

|

|

Итого 40 |

||||

|

Горячая без нагрузки (холостой ход) |

6-й |

1400 |

— |

10 |

|

Горячая под нагрузкой |

7-й |

1600 |

22,1 |

10 |

|

8-й |

1800 |

36,6 |

10 |

|

|

9-й |

2000 |

66,2 |

10 |

|

|

10-й |

2200 |

88,2 |

10 |

|

|

11-й |

2400 |

110,2 |

5 |

|

|

12-й |

2600 |

132,3 |

5 |

|

|

Итого 60 Всего 100 |

||||

При работе двигателя на стенде не должно быть резких стуков и шумов, выделяющихся из общего шума работы двигателя на данном режиме. Не допускаются резкое изменение нагрузки и частоты вращения двигателя, выбрасывание и течь масла, воды, топлива, а также прорыв газов в местах соединений.

Признаками брака двигателя являются:

- образование масляных пятен и отдельных капель в местах сальниковых уплотнений (падение отдельных капель — не более одной капли за 5 мин при любых режимах работы двигателя);

- образование масляных пятен без каплеобразования в местах разъемов и соединений;

- выделение масла и конденсата через отводящую трубку си-стемы вентиляции картера (не более 2 капель в минуту при частоте вращения коленчатого вала 2600 мин-1);

- слив топлива из дренажных трубок форсунок в виде капель;

- выделение воды, смазки или смеси воды и смазки из дренажного отверстия водяного насоса при любых режимах работы двигателя в количестве не более одной капли за 3 мин.

В период обкатки допускается выделение из выхлопной трубы отдельных капель топливо-маслянистой смеси.

После снятия или замены головки цилиндров, замены масляного, водяного или топливного насосов, привода топливного насоса, шестерен распределения, сальников коленчатого вала, картера маховика, передней крышки блока необходимо производить обкатку с 1-го по 5-й этап и горячую обкатку с 6-го по 10-й этап по режиму, указанному в табл. 35.