Содержание

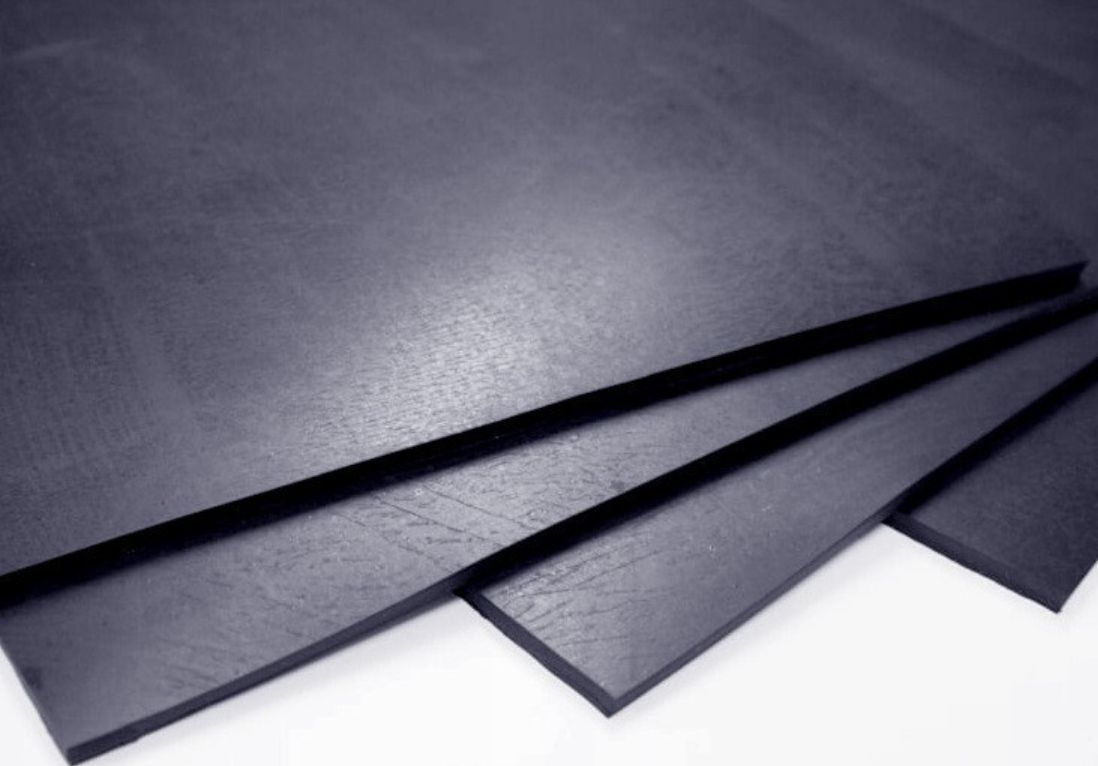

В мире высоких технологий и цифровых решений легко забыть о простых, но критически важных компонентах, обеспечивающих стабильность промышленных процессов. Одним из таких «тихих героев» является техническая резина — в частности, резиновые пластины, которые повсеместно используются для виброизоляции, герметизации, амортизации и защиты оборудования. По данным аналитического бюро Rosstat за 2024 год, объём производства технических резинотехнических изделий в России вырос на 11% по сравнению с 2022 годом, что напрямую связано с ростом спроса со стороны машиностроения, строительства и нефтегазового сектора.

Где работает резина: от станков до мостов

Резиновые пластины применяются там, где требуется гашение вибраций, компенсация неровностей или создание уплотнения между поверхностями. Например, под тяжёлыми станками с ЧПУ они предотвращают передачу колебаний на фундамент, что критично для точности обработки. В строительстве резиновые прокладки устанавливают между плитами перекрытий, в деформационных швах мостов и тоннелей — чтобы конструкции «дышали», но не разрушались при температурных перепадах.

В пищевой и фармацевтической промышленности используются пластины из синтетических каучуков (EPDM, NBR, silicone), устойчивых к агрессивным средам и отвечающих санитарным нормам. Такие материалы не выделяют вредных веществ и выдерживают многократную стерилизацию паром или химическими реагентами.

Выбор материала: не вся резина одинакова

Ключевые параметры при подборе — твёрдость по Шору (от 30 до 90 единиц), устойчивость к маслам, озону, кислотам, а также рабочий температурный диапазон (от –60°C до +150°C в зависимости от состава). Например, для гидравлических прессов подойдёт маслостойкая резина на основе нитрил-бутадиенового каучука (NBR), а для наружных уплотнений — озоностойкая EPDM.

Одним из распространённых решений в промышленности является техническая пластина тмкщ — материал на основе технического каучука, отличающийся высокой плотностью, износостойкостью и стабильными геометрическими характеристиками при длительной нагрузке. Такие пластины часто используются в качестве опорных элементов в конвейерных системах, прокладок в насосах и виброопор для компрессоров.

Преимущества применения специализированных резиновых пластин:

- Снижение износа оборудования за счёт гашения вибраций на 40–60%;

- Увеличение срока службы подвижных узлов и фундаментов;

- Повышение точности работы прецизионных станков;

- Соответствие требованиям ГОСТ 27390–87 и ТР ТС 010/2011 по безопасности;

- Экономия на ремонтах и простоях — одна пластина может стоить от 300 до 5 000 рублей, но предотвратить убытки в десятки тысяч.

Будущее за композитами и стандартизацией

Современные производители всё чаще комбинируют резину с армирующими слоями (текстиль, металлическая сетка) или добавляют графеновые наночастицы для повышения теплоотвода. Это расширяет сферу применения в энергетике и транспорте. При этом растёт и спрос на стандартизированную продукцию с сертификатами качества — покупатели выбирают не «любую резину», а материал с документально подтверждёнными свойствами.

Таким образом, технические резиновые пластины — это малозаметный, но незаменимый элемент индустриальной инфраструктуры. Они не кричат о себе, но без них ни один станок не достигнет заявленной точности, ни один мост не выдержит нагрузки, ни один насос не проработает 10 лет. В этом и состоит их тихая, но мощная роль в поддержании промышленности в рабочем тонусе.